Druk 3D to game-changer w wielu branżach, od butów, przez domy, po silniki! Sprawdź najbardziej zaawansowane z wydrukowanych w 3D silników odrzutowych

Drukowanie 3D silników odrzutowych

Silnik odrzutowy drukowany w 3D? Brzmi bardziej jak science fiction niż rzeczywistość. Czy drukarki 3D naprawdę są w stanie wyprodukować wszystkie drobne, precyzyjne części silnika odrzutowego, które następnie można złożyć w działający model? Zaskakująco, odpowiedź brzmi: tak! Druk 3D bardzo się rozwinął od swoich początków w latach 90-tych, a w nadchodzących latach ma się jeszcze bardziej rozwinąć.

Chociaż te konkretne silniki odrzutowe wydrukowane w 3D nie znajdą się w najbliższym czasie w żadnym komercyjnym samolocie, są one przydatne w celach edukacyjnych, a także do tworzenia prototypów. Są to imponujące przykłady mocy produkcji addytywnej i przedsmak nadchodzącej przyszłości.

GE Mini Jet Engine

Nie codziennie widzi się słowa “fun side project” obok “building a mini-jet engine”. Ale to jest dokładnie to, co zrobili inżynierowie z GE Aviation.

Choć nie jest to pełnowymiarowy silnik, jego części zostały zaprojektowane w oparciu o prostsze silniki wykonane dla zdalnie sterowanych modeli samolotów. Po złożeniu, wydrukowany w 3D silnik odrzutowy może obracać się z prędkością 33 000 obrotów na minutę, jak widać na filmie.

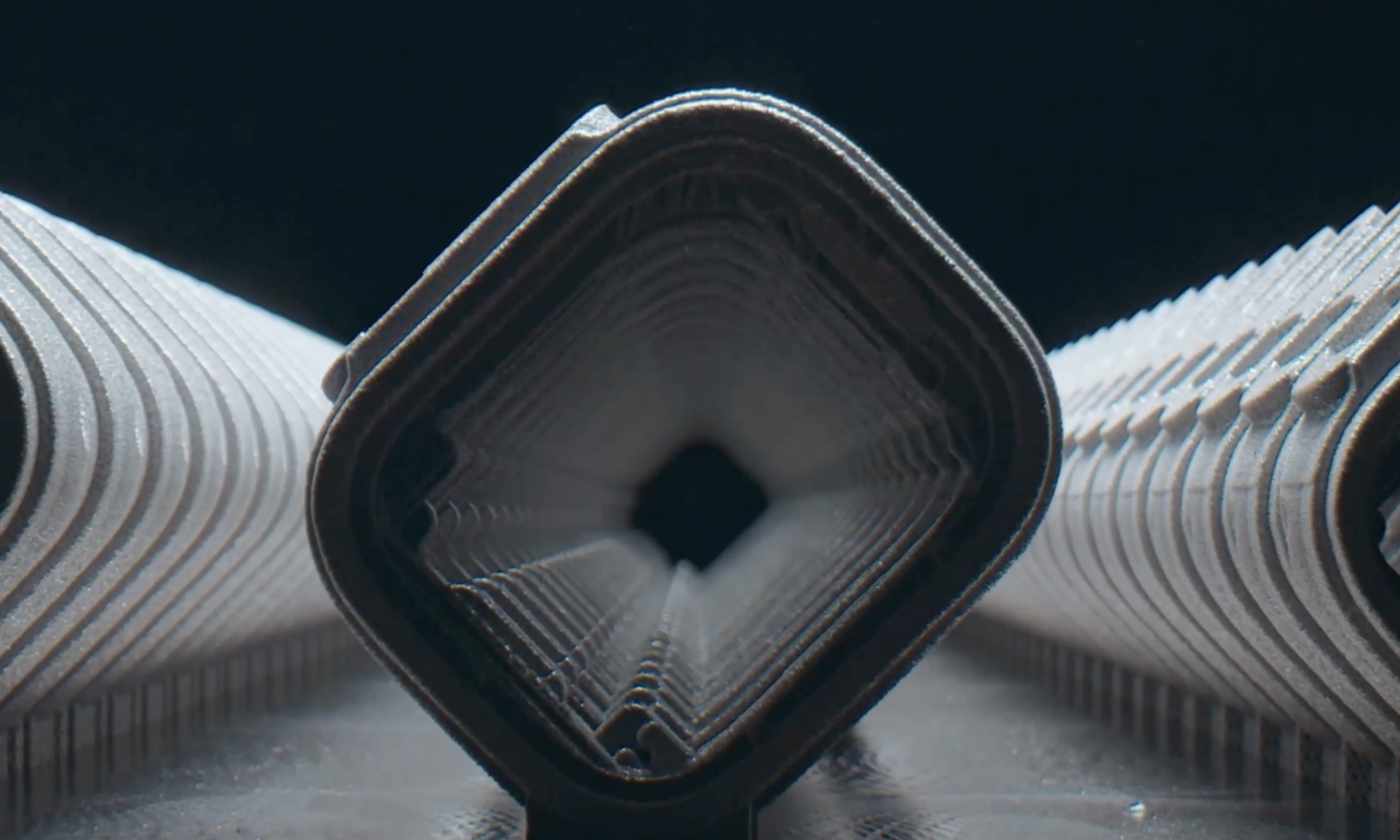

Zespół wydrukował części na drukarce 3D do bezpośredniego topienia laserowego metali (DMLM). Różni się ona od typowej drukarki FDM, którą posiada większość hobbystów, która topi i umieszcza plastik na platformie warstwa po warstwie. Zamiast plastikowego filamentu, drukarki DMLM wykorzystują warstwy specjalnego proszku, który pod wpływem potężnego lasera łączy się w metal.

“Chcieliśmy sprawdzić, czy uda nam się zbudować mały silnik, który działa niemal w całości z części wytwarzanych addytywnie” – powiedział jeden z inżynierów. Większość komercyjnych silników wykorzystuje w tej chwili części drukowane w 3D w niewielkim stopniu, jeżeli w ogóle, ale zespół ma nadzieję zademonstrować, jak mogłoby się to zmienić w przyszłości.

Model B787

Ten niesamowity silnik został stworzony przez użytkownika YouTube Punk Rocker i wydrukowany 3D na Prusa i3 z filamentu ABS. Jest on wzorowany na silnikach znajdujących się w Boeingu 787 Dreamliner (oczywiście w pomniejszonym rozmiarze) i zawiera choćby odwracacz ciągu umożliwiający ruch zarówno do przodu jak i do tyłu.

Chociaż pliki źródłowe nie są dostępne online, możesz prześledzić proces tworzenia i montażu silnika na publicznych grupach RC. Najbardziej imponujące w tym silniku jest to, iż choć wydaje się być całkowicie wydrukowany w 3D z filamentu ABS, wygląda i działa jak prawdziwy silnik.

Według twórcy, wydrukowany w 3D silnik odrzutowy został z powodzeniem zamontowany i latał na modelu samolotu.

JetX X-Plorer 1

Zastanawialiście się kiedyś ile części potrzeba do zbudowania silnika odrzutowego? JetX, 40-osobowa grupa z Uniwersytetu w Glasgow, daje nam przedsmak w swoim filmie z wirtualnego montażu wydrukowanego w 3D silnika odrzutowego.

Przy ponad 260 częściach wydrukowanych w 3D, zespół zużył ponad 4,6 km filamentu (około 42 kg plastiku) do produkcji tego potężnego małego silnika. Być może najfajniejszym faktem dotyczącym tego silnika jest to, iż części zostały wydrukowane na drukarce 3D typu delta, DreamMaker Overlord Pro.

Wyposażona w wiele wewnętrznych czujników mierzących temperaturę, przepływ powietrza i ciśnienie wewnątrz silnika, grupa ma nadzieję wywrzeć ogromny wpływ na edukację lotniczą i kosmiczną. Od projektu, przez montaż, aż po testy, zespół ciężko pracował, aby wyprodukować ten najwyższej jakości model i przy okazji nauczyć się wiele o projektowaniu inżynieryjnym.

id.arts Model Jet Engine

Druk 3D zmienił sposób w jaki tworzymy rzeczy, szczególnie w przemyśle wytwórczym. Tam, gdzie wcześniej sporządzenie i wyprodukowanie działających prototypów zajmowało miesiące, drukarki 3D pozwalają firmom na prototypowanie i iterację w ciągu dni i tygodni.

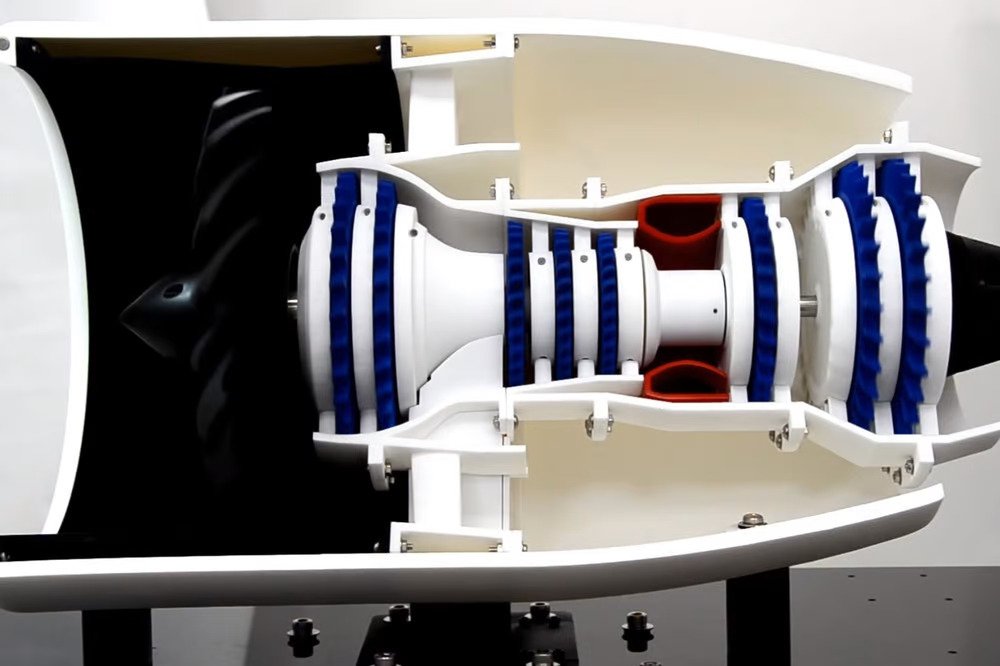

Ten wydrukowany w 3D silnik odrzutowy, stworzony przez japońską firmę id.arts dla IHI Corporation, nie jest wyjątkiem. Firma potrzebowała zaledwie dwóch tygodni, aby zaprojektować, wymodelować, wydrukować i złożyć swój działający dwuosiowy obrotowy model silnika odrzutowego. Ilość osiągnięć w ograniczonym czasie jest prawdopodobnie najbardziej imponującą rzeczą w tym silniku odrzutowym.

Większość korpusu silnika została wydrukowana na drukarce 3D metodą selektywnego spiekania laserowego (SLS), podczas gdy wiele jego wewnętrznych części zostało wydrukowanych z plastiku ABS na bardziej popularnej maszynie do modelowania metodą osadzania topliwego (FDM). Mierzący 65 centymetrów szerokości silnik odrzutowy zawiera 105 wydrukowanych w 3D części – spójrzcie jak się kręcą na powyższym filmie!

Żródło: https://all3dp.com

1 rok temu

1 rok temu