Wszystko zaczęło się od zupełnie nierealnego pomysłu: a co jeżeli druk 3D, wcześniej używany do tworzenia prototypów, może zostać zastosowany do produkcji milionów identycznych obudów spełniających wymogi projektowe Apple, w dodatku przy wykorzystaniu wysokiej jakości metalu pochodzącego z recyklingu?

Informacja prasowa

„To nie był jakiś tam pomysł – to był pomysł, który sam prosił się o realizację”, mówi Kate Bergeron, wiceprezeska Apple w pionie Product Design.

Do testów przeszliśmy od razu po zadaniu sobie tego pytania. Przygotowując różne prototypy, optymalizując proces i zbierając olbrzymie ilości danych, musieliśmy udowodnić, iż ta technologia jest w stanie sprostać wysokim standardom Apple.

W tym roku wszystkie koperty do Apple Watch Ultra 3 i tytanowe koperty do Apple Watch Series 11 powstają w technologii druku 3D ze sproszkowanego tytanu klasy lotniczej. To osiągnięcie, na które nikt dotąd nie liczył na tak dużą skalę. Wszystkie zespoły Apple zjednoczyły się w jednym celu. Polerowane, lustrzane wykończenie w Series 11 musiało być nieskazitelne. Ultra 3 musiał zachować wytrzymałość i lekkość formy, aby sprostać wymaganiom codziennego użytkowania. Oba modele są teraz lepsze dla środowiska, nie tracąc przy tym na wydajności, a wykonano je z takich samych lub lepszych materiałów.

„Jedną z najważniejszych wartości każdego zespołu Apple jest środowisko naturalne”, mówi Sarah Chandler, wiceprezes w pionie Environment and Supply Chain Innovation.

Wiedzieliśmy, iż druk 3D to technologia o wielkim potencjale oszczędności materiału, a to najważniejsze w osiągnięciu założeń Apple 2030.

Apple 2030 to ambitny cel firmy, by do końca tej dekady cała jej działalność była neutralna pod względem emisji dwutlenku węgla, co obejmuje produkcję i łańcuch dostaw, a także okres eksploatacji urządzeń. Już teraz cała energia zużywana do produkcji Apple Watch pochodzi z odnawialnych źródeł, jak wiatr czy słońce.

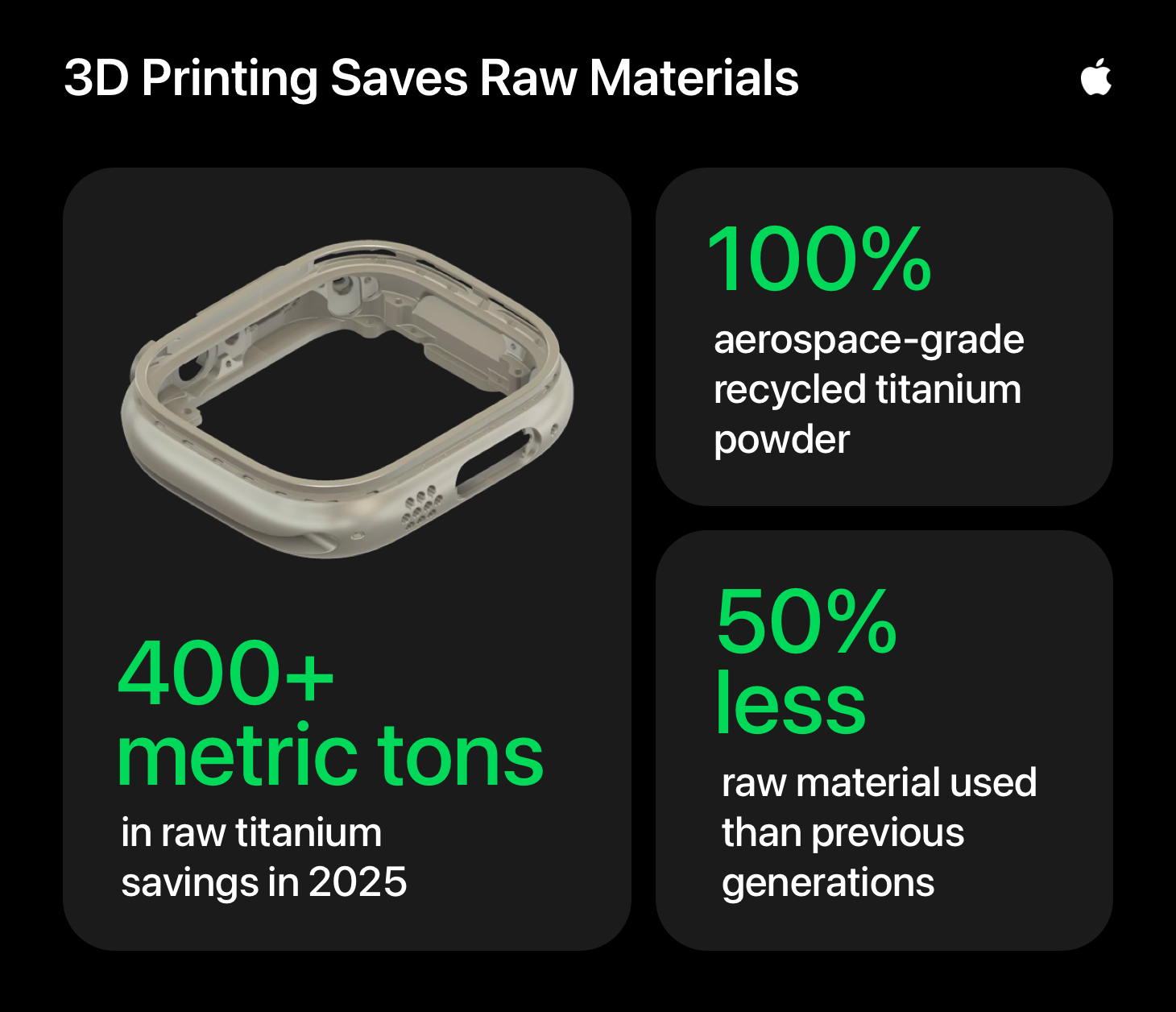

Zastosowanie druku przyrostowego 3D sprawia, iż drukowana jest warstwa po warstwie, aż przedmiot jest możliwie zbliżony do pożądanego kształtu. Wykuwanie elementów stosowane w przeszłości było procesem ubytkowym, więc konieczne było pozbycie się dużej ilości materiału. Wprowadzona zmiana pozwoliła na zużycie w produkcji kopert do Ultra 3 i tytanowych kopert do Series 11 zaledwie połowy materiału w porównaniu z poprzednimi generacjami.

Ograniczenie o 50 procent to ogromne osiągnięcie – z takiej samej ilości materiału uzyskamy nie jeden, a dwa zegarki. Kiedy się temu przyjrzymy, oszczędności dla planety są niesamowite.

— wyjaśnia Chandler.

Apple szacuje, iż tylko dzięki nowemu procesowi, w tym roku zostanie w sumie zaoszczędzone ponad 400 ton surowego tytanu.

W ostatniej dekadzie firma Apple eksperymentowała z drukiem 3D, a sama technologia zaczynała zyskiwać na popularności. W szpitalnych laboratoriach lekarze po raz pierwszy pracowali z protezami i organami wydrukowanymi w 3D, a technologia ta wyszła choćby poza ziemską atmosferę: astronauci przekonali się, jak szybkie i proste jest wydrukowanie niezbędnych narzędzi w 3D na pokładzie Międzynarodowej Stacji Kosmicznej.

Od dłuższego czasu obserwowaliśmy, jak ta technologia dojrzewa, a prototypy coraz bardziej przypominają nasze wzory. Zawsze dążyliśmy do zużywania mniejszej ilości materiałów do wytwarzania naszych produktów. Dawniej nie byliśmy w stanie produkować elementów wykończeniowych przy zastosowaniu druku 3D na dużą skalę. Zaczęliśmy więc eksperymentować z wytwarzaniem takich części przy pomocy druku 3D z metalu.

— mówi dr. J Manjunathaiah, starszy wiceprezes w Apple w pionie Manufacturing Design for Apple Watch and Vision.

Funkcjonalność, estetyka i wytrzymałość to dla Apple podstawy. Do tego dochodzi możliwość zwiększenia skali, rygorystyczne testy niezawodności, wydajności, a choćby przełomowe odkrycia w nauce o materiałach – wszystko to nie spuszczając wzroku z celów na 2030 r., związanych z redukcją emisji dwutlenku węgla.

Z góry widać, jak rzędy bloków wznoszą się z ziemi niczym wieżowce z klocków Lego, szumiąc dniem i nocą. To drukarki 3D, które ciężko pracują, tworząc tytanowe koperty do Apple Watch Ultra 3 i Series 11.

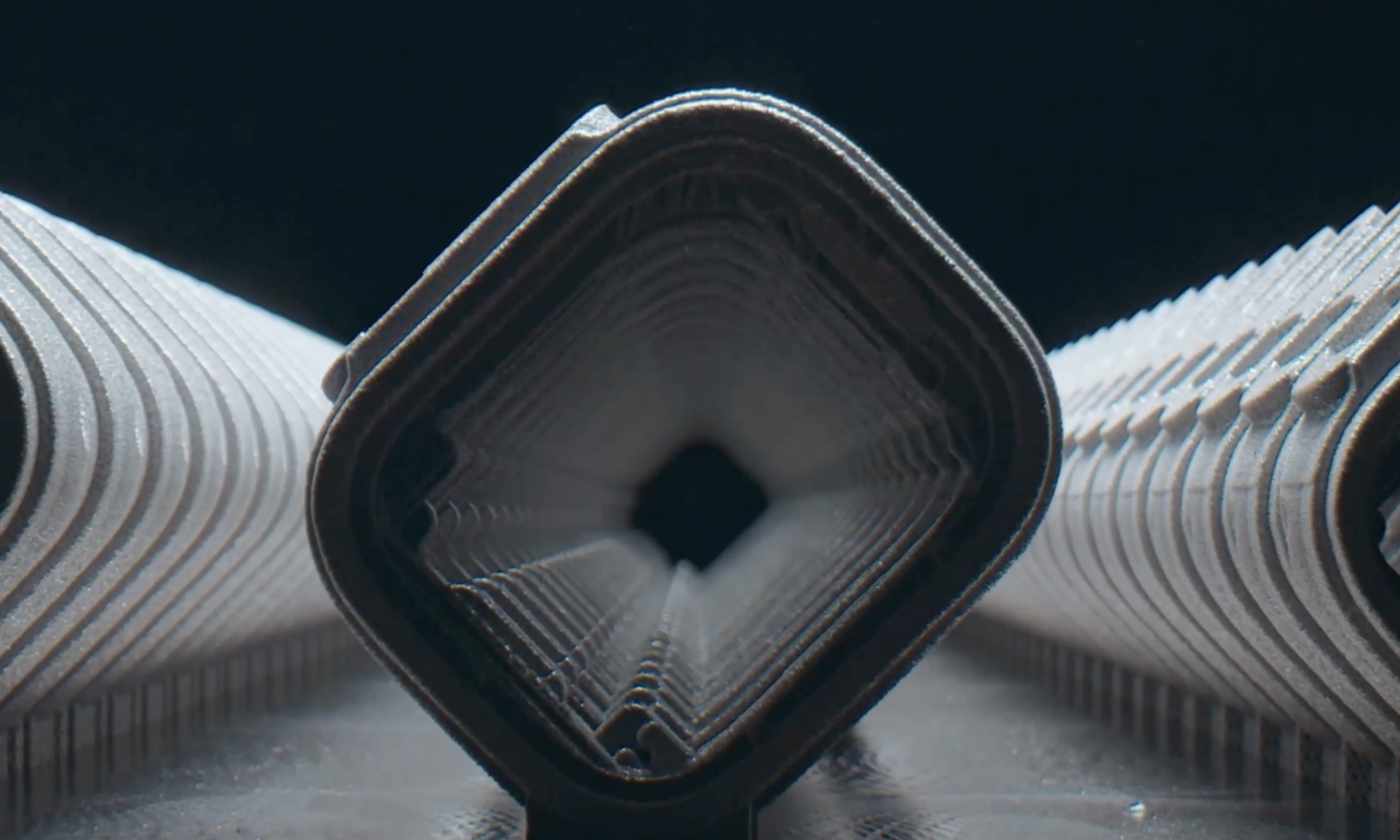

Każda maszyna ma galwanometr mieszczący sześć laserów, które pracują jednocześnie, dokładając kolejne warstwy. Do stworzenia jednej koperty może być ich potrzebne choćby 900. Jednak zanim drukarki będą mogły rozpocząć pracę, konieczne jest sproszkowanie tytanu, a proces ten obejmuje modyfikacje zawartości tlenu w tytanie, aby zmniejszyć jego wybuchowość pod wpływem ciepła.

„To przełom w nauce o materiałach”, mówi Bergeron.

„Proszek musi mieć średnicę 50 mikrometrów, czyli podobną do drobnego piachu”, wyjaśnia Manjunathaiah. „Kiedy trafia na niego wiązka lasera, zachowuje się inaczej, gdy zawiera tlen, a inaczej, gdy nie. Musieliśmy więc rozpracować, jak utrzymać zawartość tlenu na niskim poziomie”.

„Precyzyjne dopasowanie grubości do 60 mikrometrów na warstwę oznacza wyjątkowo staranne rozprowadzenie proszku”, dodaje Bergeron. „Musimy działać tak szybko, jak to możliwe, by móc robić to na większą skalę, ale rownież tak wolno, jak wymaga tego precyzja. Dzięki temu jesteśmy wydajni, a cele projektowe – osiągnięte”.

Kiedy drukarki kończą swoją pracę, operator wstępnie odsysa nadmiar proszku z powierzchni roboczej (rough depowdering). Ponieważ wydruki powstają w niemal ostatecznym kształcie, z wszystkimi potrzebnymi złączami koperty, proszek może pozostawać w zakamarkach i szczelinach. Zastosowanie wstrząsarki ultradźwiękowej gwarantuje, iż w fazie dokładnego odpylania (fine depowdering) zostaną usunięte resztki proszku.

Podczas procesu oddzielania cienki drut elektryczny odcina każdą kopertę przy równoczesnym rozpylaniu płynu chłodzącego, aby zmniejszyć temperaturę generowaną przez proces przecinania. Następnie, w zautomatyzowanym procesie inspekcji optycznej, mierzy się każdą kopertę, by upewnić się, iż osiągnięto oczekiwane wymiary i estetykę. To ostatnia kontrola jakości, która gwarantuje, iż obudowy będą gotowe do ostatecznej obróbki.

„Inżynierowie mechanicy to mistrzowie w rozwiązywaniu łamigłówek i nie mają sobie równych na całym świecie”, zapewnia Bergeron. „Biorą płytkę drukowaną, wyświetlacz, baterię – to, co podczas składania trzeba umieścić w środku – i sprawiają, iż wszystko pasuje. Podczas całego procesu stale przeprowadzamy testy, aby upewnić się, iż urządzenie działa bez zarzutu. Następnie dodawane jest oprogramowanie, które jest uruchamiane na jakiś czas, aby zagwarantować, iż jego funkcjonowanie jest zgodne z naszymi standardami”.

Druk 3D pozwolił na jeszcze inne osiągnięcie w zakresie dizajnu: drukowanie faktur w miejscach, które były niedostępne dawniej, gdy wykorzystywany był proces kucia. Dla Apple Watch oznacza to możliwość poprawy wodoszczelności obudowy anteny w modelach z łącznością komórkową. Modele z łącznością komórkową wewnątrz koperty mają rozwidlenie wypełnione plastikiem, które zapewnia działanie anteny, a nadrukowanie w technologii druku 3D określonej faktury na wewnętrznej powierzchni metalu gwarantuje lepsze łączenie plastiku z metalem w urządzeniach Apple.

Złożenie elementów tej układanki w całość zajęło wiele lat, a wszystko zaczęło się od cyklu pokazów i prób koncepcyjnych służących udoskonaleniu receptury – od składu stopu po sam proces druku. Po okresie testowania na mniejszą skalę przy poprzednich generacjach produktów, zespół nabrał pewności w rozwiązywaniu wyjątkowych trudności związanych z wykorzystaniem tytanu.

„Zawsze wolimy zrobić kilka mniejszych kroków, zanim postawimy większy”, mówi Bergeron. „Otwierają się przed nami możliwości jeszcze większej niż wcześniej elastyczności projektowania. Teraz, kiedy osiągnęliśmy przełom w produkcji na dużą skalę w prawdziwie zrównoważony sposób, na satysfakcjonującym poziomie strukturalnym i estetycznym, możliwości są nieskończone”.

Elastyczność w zakresie projektowania umożliwiła jeszcze jedną korzyść, wykraczającą poza Apple Watch: związaną z portem USB-C w nowym iPhonie Air. Tworząc przy pomocy druku 3D, z tego samego sproszkowanego tytanu z recyklingu, całkowicie nowy port z tytanową obudową, firma Apple zdołała wcielić w życie niesamowicie smukłą, a przy tym wytrzymałą konstrukcję.

To magia, która może się zadziać wtedy, gdy wykorzystuje się prawa fizyki, innowacje materiałowe i niezrównany dizajn oraz podejmuje się nieustanne działanie na rzecz ochrony środowiska.

„W zdecydowany sposób dążymy do zmian systemowych”, mówi Chandler. „Nigdy nie robimy nic jednorazowo – robimy to, by na stałe odmienić cały system. Zawsze kierowaliśmy się tworzeniem produktów, które są lepsze dla ludzi i dla planety. jeżeli zjednoczymy się w innowacji w zakresie projektowania, wytwarzania i naszych celów ochrony środowiska, korzyści będą znacznie większe, niż możemy sobie wyobrazić”.

Jeśli artykuł Koperty z tytanu do Apple Watch wykonane w technologii druku 3D kształtują przyszłość nie wygląda prawidłowo w Twoim czytniku RSS, to zobacz go na iMagazine.

2 miesięcy temu

2 miesięcy temu

![Platyna z drukarki 3D. Bentley Batur Convertible #4 przesuwa granice luksusu [galeria]](https://imagazine.pl/wp-content/uploads/2026/01/Breslow-Batur-Convertible-1.jpg)