Dowiedz się wszystkiego, co musisz wiedzieć o tym, jak kupować proszek metalowy do drukarki 3D, a także poznaj najlepszych dostawców zasilaczy do metalu.

Zakup odpowiedniego proszku metalowego do drukarki 3D w odpowiedniej cenie jest mniejszym wyzwaniem niż kiedyś. Nie tylko jest więcej producentów proszku metalowego specjalizujących się w materiałach specjalnie przeznaczonych do produkcji addytywnej, ale także rozwiewają tajemnicę materiałów dzięki znacznie większej przejrzystości i danym.

Przy tak wielu różnych proszkach metalowych do wyboru, znalezienie adekwatnego rozwiązania i adekwatnego dostawcy dla Twojej aplikacji może być trudne. Chociaż większość drukowania 3D z proszkiem metalowym jest w tej chwili wykonywana przy użyciu materiałów metalowych zalecanych przez producenta drukarki, masz wybór.

Szczotkowanie proszku tytanowego z gotowego elementu (Źródło: GE Additive / Concept Laser )

Szczotkowanie proszku tytanowego z gotowego elementu (Źródło: GE Additive / Concept Laser )Im więcej wiesz o cechach proszku metalowego, jego składzie chemicznym, wielkości cząstek i szybkości przepływu, tym większe prawdopodobieństwo, iż Twoje metalowe części drukowane w technologii 3D będą zgodne z oczekiwaniami. choćby jeżeli znasz się na pozyskiwaniu metalu w formie płyt lub sztabek, proszek ma swoją własną krzywą uczenia się.

W rzeczywistości jest o wiele więcej do rozważenia przy wyborze proszku metalowego i nie ma jednego najlepszego rozwiązania. W przypadku konkretnego zastosowania musisz zrównoważyć cechy metalu, cenę, możliwość recyklingu, zrównoważony rozwój, kompatybilność z drukarką, przepisy w Twojej branży i inne czynniki, które szczegółowo opisujemy poniżej.

Rozmawiamy z ekspertami w dziedzinie proszków metalowych o tym, co należy wiedzieć, aby wybrać odpowiedni proszek do danego zastosowania i technologii obróbki metali, którą stosujesz, niezależnie od tego, czy jest to laserowe spawanie proszków, natryskiwanie strumieniem spoiwa, spawanie proszków wiązką elektronów czy jedna z różnych metod DED.

Wymieniamy również najlepszych producentów materiałów i oferowane przez nich proszki. Zanurzmy się!Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

Zrozumieć proszek metalowy do druku 3D

Proszek metalowy do produkcji addytywnej różni się od proszku metalowego stosowanego w innych procesach produkcyjnych (Źródło: Sandvik)

Proszek metalowy do produkcji addytywnej różni się od proszku metalowego stosowanego w innych procesach produkcyjnych (Źródło: Sandvik)Nie musisz być ekspertem w dziedzinie metalurgii, aby drukować w technologii 3D elementy metalowe, ale istnieją szerokie zagadnienia, które powinieneś rozumieć, choćby jeżeli powierzasz wybór proszku specjaliście od materiałów metalowych.

Po pierwsze, wyrzuć wszystko, co wiesz o metalach. Może to nie dotyczyć produkcji addytywnej.

„Osoby, które dopiero wchodzą do branży [AM], zwykle traktują surowiec w taki sam sposób, w jaki traktują pręty do obróbki skrawaniem lub kucia, a zwykle są to zupełnie inne rzeczy” — mówi materiałoznawca Jacob Nuechterlein, założyciel i prezes Elementium 3D , firmy opracowującej i dostarczającej wysokowydajne stopy proszków metali do druku 3D.

Nie tylko metalowy surowiec jest inny, ale to, co można z nim zrobić i części, które można stworzyć, to nic innego jak zmiana paradygmatu dla inżynierów metalurgii, mówi Nuechterlein. „Jeśli chodzi o wybór materiałów, jest wiele rzeczy, które można zrobić z addytywem, co jest po prostu niemożliwe w przypadku innych metod produkcji, i to jest naprawdę wyzwalające, ale jest to również coś, do czego ludzie nie są przyzwyczajeni”.

Przykładowo, produkcja addytywna pozwala na tworzenie części o złożonej geometrii, z pustymi lub kratownicowymi elementami wewnętrznymi, a także na konsolidację części, co pozwala inżynierom brać pod uwagę metale, które wcześniej nie były brane pod uwagę ze względu na koszty lub adekwatności mechaniczne.

Ten silnik mikroturbinowy – opracowany przez Technion – Izraelski Instytut Technologiczny i PTC – został wydrukowany w technologii 3D w całości z Inconelu, materiału trudnego w obróbce skrawaniem i zwykle stosowanego wyłącznie do elementów silników narażonych na wysokie temperatury (źródło: PTC)

Ten silnik mikroturbinowy – opracowany przez Technion – Izraelski Instytut Technologiczny i PTC – został wydrukowany w technologii 3D w całości z Inconelu, materiału trudnego w obróbce skrawaniem i zwykle stosowanego wyłącznie do elementów silników narażonych na wysokie temperatury (źródło: PTC)„AM otwiera nowe opcje metalowe dla zastosowań w porównaniu z konwencjonalną produkcją” — powtarza John Barnes, założyciel i dyrektor generalny Metal Powder Works , który opracowuje proszki metalowe i polimerowe do druku 3D. „Widziałem scenariusze, w których projekt przeszedł z aluminium na superstop niklu, co było bardzo nieintuicyjne, dopóki nie weźmie się pod uwagę, iż stop niklu ma większą sztywność i jest mocniejszy, co umożliwia cieńsze ścianki, co jest ważne, gdy aplikacja wymaga większej powierzchni”.

W każdej branży wykorzystującej metale produkcja addytywna oferuje nowe możliwości materiałowe, których wcześniej nie brano pod uwagę.Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

Czego szukać w proszkach metalowych do druku 3D

Proszek metalowy do produkcji addytywnej, taki jak nikiel-tytan (nitinol), występuje w postaci cząstek o różnych rozmiarach dopasowanych do konkretnych technologii AM (źródło: MSE Supplies )

Proszek metalowy do produkcji addytywnej, taki jak nikiel-tytan (nitinol), występuje w postaci cząstek o różnych rozmiarach dopasowanych do konkretnych technologii AM (źródło: MSE Supplies )Wiele metali uważa się za towary, ale metale do produkcji addytywnej zdecydowanie nimi nie są. Oczekuje się, iż rynek materiałów metalowych AM wzrośnie z 6852 ton w 2022 r. do ponad 42 000 ton w 2027 r., zgodnie z najnowszym raportem rynkowym Ampower , który również zauważa, iż obecnie moc metalowa do AM stanowi około 2% do 3% całkowitego rynku proszków metalowych.

Jednak wraz z wejściem na rynek większej liczby producentów metali oferujących proszki metali do druku 3D, starają się oni wyróżnić swoje produkty, podkreślając, iż nie przypominają one żadnego innego metalu stosowanego w procesie produkcyjnym.

Proszki metalowe produkowane do laserowego łączenia proszkowego nie są takie same jak proszki metalowe do formowania wtryskowego. Proszki te są przetwarzane na różne sposoby i różnią się od siebie dokładnym składem chemicznym, okrągłością cząstek, gęstością i wieloma innymi czynnikami. Jednak nie jest to Dziki Zachód produkcji proszków metalowych. Istnieje co najmniej pięć organizacji normalizacyjnych wydających wytyczne dotyczące specyfikacji surowców w postaci proszków metalowych i kwalifikacji końcowych części do produkcji addytywnej.

ASTM International (dawniej American Society for Testing and Materials) często aktualizuje swój dokument F3049 zatytułowany „Standard Guide for Characterizing Properties of Metal Powders Used for Additive Manufacturing Processes” (50 USD). W tym przewodniku wymieniono metody testowania i techniki charakteryzowania służące do oceny adekwatności proszków metalowych, takich jak skład chemiczny, które można znaleźć w arkuszu danych specyfikacji proszku.

Baza danych Aerospace Material Specifications (AMS) Society of Automotive Engineers (SAE) zawiera około 16 specyfikacji proszków metalowych dla poszczególnych materiałów stosowanych w przemyśle lotniczym, takich jak stopy tytanu. Istnieją również normy AM American Welding Society, „Standard for Fabrication of Metal Components using Additive Manufacturing”, a Marshall Space Flight Center NASA ma co najmniej dwa przewodniki zgodności, w tym „Specification for Control and Qualification of Laser Powder Bed Fusion Metallurgical Processes”, które obejmują surowce proszków metalowych.

Zakres norm i przepisów ciągle się zmienia, a nie ma takiego proszku metalowego, który spełniałby normy każdej branży.

Heraeus Additive Manufacturing nie tylko wytwarza proszki metalowe, ale także drukuje części metalowe i pomaga klientom w projektowaniu (źródło: Heraeus )

Heraeus Additive Manufacturing nie tylko wytwarza proszki metalowe, ale także drukuje części metalowe i pomaga klientom w projektowaniu (źródło: Heraeus )Wybierając proszki metalowe, należy wziąć pod uwagę następujące czynniki:

- Zgodność ze standardem dla Twojej branży

- Certyfikowany i spójny skład chemiczny

- Satelity, czyli dodatkowe zanieczyszczenia w cząsteczkach metalu

- Sferyczność; miara okrągłości cząstek (mierzona w zakresie od 0,7 do 1,0)

- Płynność; miara tego, jak dobrze proszek płynie (metody testowe są różne)

- Gęstość pozorna, która zmniejsza skurcz podczas spiekania w zastosowaniach z wykorzystaniem strumienia spoiwa

- Spójność między partiami

- Produkcja lokalna (aby uniknąć zakłóceń w łańcuchu dostaw)

Oprócz powyższych atrybutów, z których wiele można znaleźć w kartach danych materiałowych, producenci proszków twierdzą, iż ich proszki umożliwiają drukowanie szybciej niż te od konkurencji. Twierdzą, iż ich proszki kurczą się mniej, zapobiegają pękaniu i dają gęstsze części niż inne proszki, a na szczęście wielu z nich dostarczy próbki, aby udowodnić swoje racje.

Skład chemiczny metali

Prawdopodobnie już wiesz, iż nie wszystkie aluminium są takie same. Istnieje nieskończona liczba odmian stopów, więc gdy kupujesz tytan, na przykład jeden z najpopularniejszych materiałów metalowych stosowanych w druku 3D, występują różnice między produktami w składzie chemicznym, które wpłyną na adekwatności mechaniczne Twojej finalnej części.

Dokładny skład chemiczny proszku metalowego podany jest przez producenta w certyfikacie zgodności oraz w tabeli, która wygląda mniej więcej tak, jak na poniższym obrazku.

Karta danych składu chemicznego proszku metalicznego tytanu dla UniFuse firmy Uniformity Labs (Źródło: Uniformity Labs )

Karta danych składu chemicznego proszku metalicznego tytanu dla UniFuse firmy Uniformity Labs (Źródło: Uniformity Labs )Aby zrozumieć skład chemiczny, jaki chcesz uzyskać w swoim proszku, musisz najpierw określić skład chemiczny — i podstawowe specyfikacje materiałowe — których potrzebujesz w swojej końcowej części. To, co włożysz do swojej maszyny, niekoniecznie jest tym, co z niej otrzymasz. Skład chemiczny często zmienia się w trakcie procesu drukowania.

„Podstawowy proces drukowania tymi proszkami — topienie i krzepnięcie — ma implikacje chemiczne, a niektóre stopy tracą pewne ilości pierwiastków w procesie parowania” — mówi Ellen Williams, dyrektor ds. rozwoju w Exum Instruments . „Dlatego musisz upewnić się, iż masz więcej tego pierwiastka w początkowym proszku”. Exum produkuje maszynę wielkości biurka do szybkiej charakteryzacji proszku metalowego, zwaną Massbox.

Różne procesy drukowania 3D metalu oraz różne marki i typy drukarek 3D będą miały unikalny wpływ na skład chemiczny proszku metalu. Niektórzy eksperci branżowi uważają, iż mogą występować różnice choćby między maszynami tej samej marki i typu.

Znaczenie składu chemicznego proszku metalowego zależy od przypadku użycia i branży. Najprawdopodobniej dostawca drukarki 3D do metalu nawiązał współpracę z producentem proszku metalowego, aby przetestować i potwierdzić, iż określone proszki dają określone, spójne adekwatności części po wydrukowaniu na ich maszynach przy określonych parametrach drukowania.

Ale co z proszkiem metalowym, który ponownie wykorzystujesz z jednego wydruku do następnego? Pozostały proszek metalowy z jednego wydruku jest zwykle mieszany z nowym proszkiem i ponownie wykorzystywany do następnego wydruku, choćby jeżeli może być nieco zmieniony chemicznie podczas pierwszego procesu drukowania. Aby potwierdzić, iż ponownie wykorzystany proszek przez cały czas ma potrzebne Ci adekwatności chemiczne, możesz zlecić jego analizę, co można zrobić w serwisie, jeżeli nie masz sprzętu na miejscu.

„W niektórych branżach przepisy zabraniają używania proszku pochodzącego z recyklingu” — zauważa Williams — „ale są inne branże, które wykorzystują ten proszek w drukarce, mieszają go z niewielką ilością nowego proszku, a następnie wykonują kolejny wydruk”.

Okrągłość cząstek proszku metalowego

Karta danych proszku metalowego zwykle zawiera mikrofotografie granulek proszku pokazujące ich kulistość i satelity (źródło: EOS, Höganäs)

Karta danych proszku metalowego zwykle zawiera mikrofotografie granulek proszku pokazujące ich kulistość i satelity (źródło: EOS, Höganäs)Skład chemiczny nie jest jedynym czynnikiem, który oddziela jeden proszek od drugiego. Jest też kształt poszczególnych granulek.

Ponieważ najpopularniejszy rodzaj druku 3D z metalu, czyli laserowe stapianie proszku, polega na rozprowadzaniu bardzo cienkiej warstwy proszku na platformie roboczej, jakość rozprowadzania proszku ma znaczenie.

Każda maleńka granulka proszku metalowego do LPBF jest zwykle przetwarzana tak, aby była kulista. Im bardziej okrągłe i jednolite są cząstki, tym lepiej będą płynąć w procesie drukowania 3D, jak stos kulek, aby uzyskać jednolitą konstrukcję części.

Te „kulki” występują również w różnych rozmiarach. Najmniejsze (≤ 16 mikronów do 45 mikronów) są typowe dla zastosowań z zastosowaniem strumienia wiążącego i zimnego natrysku, a nieco większe (15–53 mikronów) to typowy zakres dla zastosowań z wykorzystaniem laserowego łączenia proszkowego.

Jeśli używasz drukarki 3D z wiązką elektronów do łączenia proszków, Twoje cząstki proszku będą miały od 45 do 106 mikronów, a w przypadku większości technologii osadzania energii kierowanej cząstki proszku mają od 53 do 150 mikronów. Dla porównania, proszek do formowania wtryskowego metali jest często drobniejszy, w zakresie ≤ 16 mikronów. Produkt z proszku metalu może być opisany jako nadający się zarówno do LPBF, jak i do strumieniowego łączenia lub EB-PBF i DED.

Ale nie zawieszaj się na okrągłości, ostrzega Barnes. „Okrągłość jest cechą wielu. Ważniejsze jest zachowanie populacji cząstek proszku. Okrągłość nie jest domyślnie wymagana do produkcji addytywnej, ale jest artefaktem procesu atomizacji”. Atomizacja to temat, który omówimy dalej.

Jak powstaje proszek metalowy

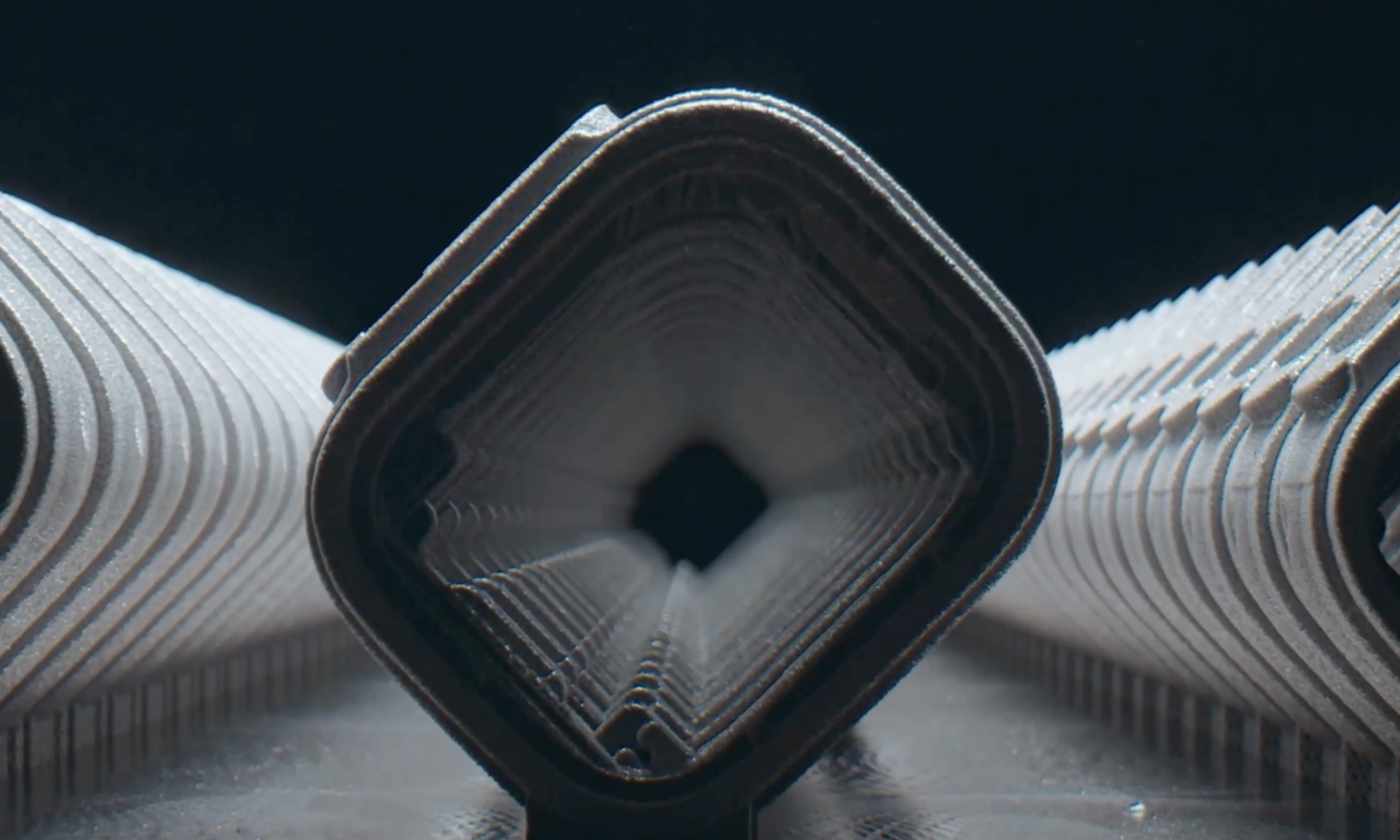

Zajrzyj do wnętrza jednego z atomizerów plazmowych w AP&C – firmie GE Additive, która produkuje proszki metalowe do druku 3D (Źródło: GE Additive )

Zajrzyj do wnętrza jednego z atomizerów plazmowych w AP&C – firmie GE Additive, która produkuje proszki metalowe do druku 3D (Źródło: GE Additive )Przetworzenie metalu w proszek metalowy wymaga znacznej ilości energii, co

powoduje emisję dużej ilości CO2 . Jest to cios dla wizerunku druku 3D metali jako zrównoważonej technologii, chociaż przez cały czas wymaga mniej surowca na początku i wytwarza mniej odpadów.

Metal jest przetwarzany na proszek do druku 3D, formowania wtryskowego metali i innych zastosowań poprzez różne rodzaje atomizacji przy użyciu maszyn atomizujących. W zależności od techniki atomizacji (woda, gaz, plazma) proszki mogą mieć różne kształty i cechy. Podczas atomizacji metal jest formowany w cząstki, a wszystko (do 70%), co nie jest wystarczająco okrągłe lub nie ma odpowiedniego rozmiaru, jest filtrowane i poddawane recyklingowi, co prowadzi do mniejszych partii i zwiększa koszt materiału.

Proszek metalowy do produkcji addytywnej jest niemal wyłącznie wytwarzany poprzez atomizację gazową lub plazmową, podczas gdy proszek metalowy do innych typów produkcji jest wytwarzany poprzez atomizację wodną, co jest tańszą metodą. Gaz i plazma mogą wytwarzać bardziej okrągłe i bardziej jednolite wielkości cząstki metalu. Ta metoda stanowi tylko 5% światowej zdolności produkcyjnej proszku.

„Proces wytwarzania proszku metalowego nie został jeszcze w pełni zoptymalizowany” — mówi Matthias Schmidt-Lehr, dyrektor generalny firmy konsultingowej Ampower zajmującej się produkcją addytywną . „Wiele firm, takich jak 6K Additive z ich procesem mikrofalowym, pracuje nad tym, aby był on mniej marnotrawny i bardziej ekonomiczny”.

Firma Metal Powder Works oferuje również nowe podejście, które jest wydajniejsze od tradycyjnego rozpylania, generując mniej odpadów i emitując o 90% mniej CO2 niż w przypadku rozpylania.

„Producenci części AM poszukują większego wyboru materiałów i spójności, jednocześnie zwracając uwagę na emisję CO2” — mówi Barnes. „Producenci proszków podobnie badają różne sposoby na redukcję emisji CO2 i wspieranie rosnącego, ale wciąż raczkującego rynku AM”.Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

Jaki jest najlepszy proszek metalowy do drukarek 3D

Firma GE Additive oferuje szereg sprawdzonych materiałów metalowych i stopów, które można stosować w różnych maszynach do obróbki addytywnej (źródło: GE Additive)

Firma GE Additive oferuje szereg sprawdzonych materiałów metalowych i stopów, które można stosować w różnych maszynach do obróbki addytywnej (źródło: GE Additive)Drukarka 3D i proszek metalowy są równie ważne przy wyborze rozwiązania do produkcji addytywnej, ale czy jesteś zmuszony używać tylko proszków zatwierdzonych lub zalecanych przez producenta drukarki? Czy możesz rozejrzeć się?

Tak i nie, mówi Schmidt-Lehr. „Dopóki proszek metalowy można spawać laserem, nadaje się on do drukarki laserowej do spawania proszkowego, ale każdemu klientowi, który jest na wczesnym etapie adaptacji produkcji addytywnej metali, radziłbym zacząć od standardowych materiałów zalecanych przez dostawcę”.

Dostawcy drukarek oferują własne proszki metalowe (lub polecają dostawców), które są zoptymalizowane pod kątem ich konkretnych maszyn. Producenci OEM, tacy jak EOS, SLM i Trumpf, zwykle nawiązują relacje z producentami proszków metalowych, takimi jak wielu wymienionych poniżej, lub mają własne zakłady produkujące proszki. Skrupulatnie badają idealne ustawienia drukarki i konkretne adekwatności materiału, aby zaoferować użytkownikom łatwiejsze i bardziej przewidywalne doświadczenie drukowania 3D.

„Istnieje tysiąc «pokręteł» specyficznych dla proszku metalowego” — zauważa Barnes — „które mogą wyglądać i zachowywać się zupełnie inaczej w przypadku, gdy pochodzą od dostawcy A i dostawcy B, co oznacza, iż będą zachowywać się inaczej w drukarce”.

Jeśli jednak zalecane materiały nie spełniają Twoich potrzeb, możesz poszukać najtańszego proszku lub takiego, który ma wyjątkowe adekwatności.

„Jeśli później zdasz sobie sprawę, iż potrzebujesz lepszych adekwatności materiału w swoich częściach, możesz zatrudnić kogoś, kto opracuje dla Ciebie parametry druku lub opracuje dla Ciebie proszek” — zauważa Schmidt-Lehr. „Istnieją firmy takie jak Rosswag, które na przykład opracowują indywidualne parametry dla klientów”.

Producenci proszków zwykle podają parametry drukarki dla swojego proszku dla konkretnej technologii, takiej jak laserowe łączenie proszkowe, ale nie są one specyficzne dla żadnego konkretnego producenta drukarek. Schmidt-Lehr szacuje, iż opracowanie własnych obwodów drukarki od podstaw „zajęłoby dwa lub trzy miesiące, jeżeli jesteś doświadczonym użytkownikiem LPBF i opracowałeś obwody wcześniej w instytucie lub innym typie środowiska badawczego, w którym masz sprzęt do testowania gęstości i wytrzymałości części metalowych”.

Innymi słowy, odejście od zatwierdzonych przez dostawcę drukarki 3D proszków jest dla mniej doświadczonych użytkowników pewnym ryzykiem.

Im więcej części na cykl produkcyjny, tym niższy całkowity koszt produkcji addytywnej metali (źródło: Stratasys)

Im więcej części na cykl produkcyjny, tym niższy całkowity koszt produkcji addytywnej metali (źródło: Stratasys)„Można by przetłumaczyć parametry drukowania materiału na inną drukarkę, ale zajęłoby to trochę czasu i wysiłku, aby naprawdę się dostroić, ponieważ wszystkie są nieco inne” — dodaje Nuechterlein. „I nie tylko nie tylko od producenta do producenta, ale choćby w obrębie producentów przechodzących z jednej platformy na, powiedzmy, ich większą platformę”.

Jak zauważa Nuechterlein, wielu producentów metali zaczyna od zalecanego proszku, a następnie zaczyna szukać innych dostawców tego samego materiału, aby mieć pewność, iż dysponują zróżnicowaną bazą dostawców.

Dostawca drukarki 3D powinien dostarczyć szczegółowych informacji o każdym proszku zatwierdzonym do jego maszyny i o tym, jak materiał zachowuje się podczas drukowania w technologii 3D. Określone obwody drukowania powinny wytwarzać części o określonym (zakresie) wytrzymałości na rozciąganie, module sprężystości, wydłużeniu, twardości i innych atrybutach. Wielu dostawców blokuje obwody drukowania, podczas gdy coraz większa liczba zachwala możliwość dostrojenia maszyny do swoich potrzeb przez użytkowników.Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

Ile kosztuje proszek metalowy do druku 3D?

Ceny proszku metalowego za kilogram wahają się w szerokich granicach, w zależności od konkretnego metalu, jednak generalnie ceny spadają (źródło: PyroGenesis Additive)

Ceny proszku metalowego za kilogram wahają się w szerokich granicach, w zależności od konkretnego metalu, jednak generalnie ceny spadają (źródło: PyroGenesis Additive)Ceny proszku metalowego wahają się od 40 dolarów za kilogram w przypadku standardowego aluminium do 2000 dolarów za kilogram w przypadku stopów specjalistycznych, co przekłada się na koszt od 200 do 4000 dolarów za cykl produkcyjny, w zależności od proszku, rozmiaru złoża proszkowego i jego ilości.

Standardowe proszki metalowe dla przedziałów cenowych AM

- 40–50 dolarów za kilogram aluminium i stali nierdzewnej

- 80–100 dolarów za kilogram w przypadku stopów na bazie kobaltu i niklu

- 170–230 dolarów za tytan

Proszki metalowe są droższe od większości innych rodzajów metali, ale przy obliczaniu kosztów części należy wziąć pod uwagę coś więcej niż tylko proszek.

„Największym błędem, jaki ludzie popełniają przy obliczaniu, ile będzie kosztować wydrukowana w technologii 3D część metalowa, jest po prostu stwierdzenie, iż koszt wydrukowanej w technologii 3D części będzie o wiele wyższy, ponieważ materiały są droższe” – mówi Nuechterlein.

Druk 3D umożliwia produkcję części przy użyciu mniejszej ilości materiału niż w przypadku tradycyjnej produkcji, przy zachowaniu tych samych adekwatności mechanicznych. Materiał pozostały z jednego cyklu drukowania można wykorzystać do następnego, więc prawie nie ma odpadów. Ponadto można również drukować więcej części na cykl drukowania 3D w porównaniu z procesami takimi jak formowanie wtryskowe lub kucie, a nie są wymagane żadne formy ani narzędzia.

Zmienia to formułę kosztów. Na przykład nie ma obliczeń dla materiału, który jest obrabiany maszynowo, ponieważ zwykle nie ma dużej straty materiału. Następnie jest waga materiału i lżejsze części możliwe w przypadku produkcji addytywnej, które również wymagają innych obliczeń kosztów. „Różnica w cenie między drukowaniem z 316L a drukowaniem z Inconel 625 jest stosunkowo niewielka” — mówi Nuechterlein.

W innych branżach koszt surowca ma dość duży wpływ na całkowity koszt części. „W produkcji addytywnej, w zależności od surowca, może on wynosić od 2,5% całkowitego kosztu części do 30% w przypadku niektórych rzadkich materiałów” — zauważa Nuechterlein. „Cena zależy od wielu czynników, w tym prędkości drukowania maszyny i gęstości materiału”.

Schmidt-Lehr mówi, iż ostatnie projekty dotyczące części metalowych, nad którymi pracował z klientami, skutkowały kosztami materiałów stanowiącymi od 5% do 20% kosztu części, w zależności od geometrii, stopu, obróbki końcowej i innych czynników.

Eksperci zgadzają się, iż złożoność obliczania ceny za część dodatku jest poważną przeszkodą w upowszechnieniu tej technologii.Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

Przyszłość: Innowacje w proszkach metalowych dla AM

Mająca siedzibę w Holandii firma Holthinrichs wykorzystuje do produkcji swoich zegarków technologię addytywną z metali i metali szlachetnych (Źródło: Holthinrichs )

Mająca siedzibę w Holandii firma Holthinrichs wykorzystuje do produkcji swoich zegarków technologię addytywną z metali i metali szlachetnych (Źródło: Holthinrichs )W przypadku większości producentów zalecany przez dostawcę drukarki 3D proszek metalowy pozwoli na produkcję części metalowych pasujących do konkretnego zastosowania, ale jest to zaledwie ułamek możliwości technologii przyrostowego wytwarzania metali.

„Biorąc pod uwagę penetrację AM na rynkach o bardzo wysokiej wartości, w tym energetyki jądrowej, obronności i kosmosu, możliwość tworzenia zupełnie nowych materiałów proszkowych, które wcześniej nie były możliwe, oznacza również, iż AM pozostało bardziej obecna w rozmowach, jeżeli chodzi o rewolucjonizowanie tych i potencjalnie innych branż” — zgodnie z badaniami SmarTech/6K Additive, Metal Additive Goes Full Scale .

Współpraca z producentem proszków może zaowocować produkcją części, które zapewnią przedsiębiorstwom z branży lotniczej i medycznej przewagę konkurencyjną.

„Doświadczeni użytkownicy produkcji addytywnej poszukujący nowej maszyny są zwykle bardziej odważni w kwestii wchodzenia w nowe materiały” — mówi Nuechterlein. „Jeśli na maszynie dostępny jest stop, który daje im zupełnie inne możliwości, dodadzą to nowe narzędzie z tymi nowymi możliwościami”.

Mimo potencjału, brak standardów przez cały czas stanowi przeszkodę, zgadzają się eksperci. „Gdyby istniały powszechnie uzgodnione standardy, od których zaczynaliby wszyscy producenci proszków”, mówi Nuechterlein, „a następnie wszystkie inne standardy maszyn zbudowane na podstawie tego standardu, można by zaoszczędzić wszystkim mnóstwo pieniędzy, czasu i wysiłku, a my bylibyśmy 10 lat dalej, jeżeli chodzi o rozwijanie tej technologii”.

Najlepsi dostawcy proszków metalowych do produkcji addytywnej

Jeśli jesteś gotowy, aby rozszerzyć zakres proszków metalowych zatwierdzonych dla Twojej drukarki 3D do metalu (wiele z nich pochodzi od dostawców wymienionych poniżej), poszukaj producenta z dużym doświadczeniem w produkcji addytywnej. Oprócz oferowania materiału, wielu z nich opracuje również obwody wydruku dla Twojej maszyny. zwykle będziesz chciał, aby Twój producent drukarek metalowych i producent proszków byli w łodzi podczas opracowywania nowych zastosowań materiałowych.Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

GKN Powder Metallurgy

Proszek metalowy jest najczęściej używanym materiałem metalowym w druku 3D (źródło: GKN Additive)

Proszek metalowy jest najczęściej używanym materiałem metalowym w druku 3D (źródło: GKN Additive)GKN Powder Metallurgy z siedzibą w Niemczech nie tylko dostarcza na rynek tradycyjny i addytywny materiały proszkowe z metali, ale także produkuje niestandardowe komponenty metalowe i rozwiązania silników elektrycznych. GKN Powder Metallurgy ma trzy ukierunkowane biznesy pod jedną marką: GKN Powders/Hoeganaes, GKN Sinter Metals i GKN Additive/Forecast3D, które jest ramieniem firmy zajmującym się drukiem 3D.

Firma GKN oferuje ponad 20 rodzajów metali rozpylanych gazowo do produkcji addytywnej i opracuje materiały dostosowane do Państwa wymagań.

Portfolio stopów:

- Niklowe

- Aluminium

- Stale nierdzewne

- Stale

- Miedź

Sandvik

W magazynie Sandvik do produkcji addytywnej proszków metalowych (Źródło: Sandvik)

W magazynie Sandvik do produkcji addytywnej proszków metalowych (Źródło: Sandvik)Sandvik AB to szwedzka międzynarodowa firma inżynieryjna specjalizująca się w produktach i usługach dla górnictwa, wydobywania skał, wiercenia skał, obróbki skał, cięcia metali i obróbki mechanicznej. Ponadto jest jednym z największych na świecie producentów proszku metalowego do produkcji tradycyjnej i addytywnej.

Firma twierdzi, iż oferuje najszerszą gamę stopów rozpylanych gazowo na rynku (2000 odmian stopów z 400 stopami proszków metalowych w magazynie) i dostosuje proszki do Twoich potrzeb. Marka proszków metalowych firmy nazywa się Osprey. Firma oferuje sklep internetowy z proszkami metalowymi i może dostarczyć do całej Europy w ciągu 48 godzin.

Portfolio stopów:

- Niklowe

- Aluminium

- Stale nierdzewne

- Stale

- Miedź

- Tytan

- Kobalt chrom

Hoganas

Höganäs posiada osiemnaście centrów produkcyjnych na całym świecie (źródło: Höganäs)

Höganäs posiada osiemnaście centrów produkcyjnych na całym świecie (źródło: Höganäs)Höganäs, z siedzibą w Szwecji, jest kolejnym z największych na świecie producentów proszków metalowych do produkcji tradycyjnej i addytywnej. Jego proszki są wykorzystywane w laserowym łączeniu proszkowym, strumieniowym natryskiwaniu spoiw metalowych, bezpośrednim nanoszeniu energii, topieniu wiązką elektronów i natryskiwaniu na zimno.

Höganäs wykorzystuje rodzaj atomizacji gazowej zwanej próżniową indukcją topienia atomizacją gazu obojętnego lub VIGA, co, jak twierdzi, prowadzi do dużych objętości sferycznych, wysokiej jakości proszków metalowych. Firma prowadzi osiemnaście centrów produkcyjnych na całym świecie.

Wyjątkowo przydatna jest internetowa baza danych proszków Höganäsa, w której można wyszukiwać proszki według rodzaju, technologii wytwarzania addytywnego i zastosowania.

Portfolio stopów:

- Niklowe

- Aluminium

- Stale nierdzewne

- Stale

- Miedź

- Tytan

- Kobalt chrom

Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

Carpenter Additive

Proszek metalowy Carpenter Additive dostępny jest pod marką PowderRange (Źródło: Carpenter Additive)

Proszek metalowy Carpenter Additive dostępny jest pod marką PowderRange (Źródło: Carpenter Additive)Carpenter Additive to jednostka biznesowa giganta metalowych materiałów z siedzibą w Filadelfii, Carpenter Technology, skupiająca się wyłącznie na produkcji, rozwoju i przetwarzaniu proszków metalowych do produkcji addytywnej metali. Nie tylko produkują proszki, ale także opracowują nowe stopy do AM i zapewniają wsparcie aplikacyjne.

Proszki produkowane przez firmę noszą nazwę PowderRange i spełniają szereg norm zarządzania jakością, w tym AS 9120, AS 9100, ISO 9001 i ISO 13485. Carpenter Additive posiada zakład produkcyjny proszków metalowych AM w pobliżu Liverpoolu w Wielkiej Brytanii oraz zakłady w USA i Europie.

Portfolio stopów:

- Stale nierdzewne

- Niklowe

- Stale

- Tytan

- Aluminium (w tym Scalmalloy)

Elementum 3D

Elementum 3D produkuje proszki kompozytowe z metalu i ceramiki (Źródło: Elementum 3D)

Elementum 3D produkuje proszki kompozytowe z metalu i ceramiki (Źródło: Elementum 3D)Elementum 3D nie tylko produkuje proszki metalowe, ceramiczne i kompozytowe do produkcji addytywnej, ale także prowadzi badania i opracowuje parametry procesu drukowania. Firma twierdzi, iż jej misją jest oferowanie zaawansowanych materiałów, których nie można znaleźć nigdzie indziej.

Cechą charakterystyczną firmy Elementum jest technologia RAM łącząca metale z ceramiką, co poprawia parametry metalu w druku 3D.

Portfolio stopów:

- Niklowe

- Stale

- Miedź

- Wolfram

- Tantal

- Aluminium

Metal Powder Works

Założyciele Metal Powder Works, John E. Barnes i Christopher Aldridge, weterani rynku lotniczego i obronnego, podchodzą do produkcji proszków w nowy sposób, czego efektem jest oczekujący na patent proces, który umożliwia produkcję indywidualnie dostosowanych proszków w szerokiej gamie stopów.

Podejście firmy nie wymaga topienia w celu wytworzenia proszku metalowego i jest bardziej wydajne niż tradycyjne rozpylanie, generuje mniej odpadów i emituje o 90% mniej CO 2 niż rozpylanie.

Portfolio stopów:

- Aluminium 7075

- Aluminium 6061

- Aluminium 7050

- Miedź

6K Additive

6K Additive to producent proszku metalowego ze zrównoważonych źródeł (Źródło: 6K Additive)

6K Additive to producent proszku metalowego ze zrównoważonych źródeł (Źródło: 6K Additive)6K Additive to producent proszku metalowego do produkcji addytywnej, wykorzystujący metal pochodzący ze zrównoważonych źródeł, jak twierdzi, takich jak zużyte proszki i wióry maszynowe, aby zasadniczo zamienić złom w proszek AM. Firma kupi choćby Twój zużyty proszek i udzieli Ci kredytu na nowy proszek premium do szerokiej gamy zastosowań.

Opatentowany przez firmę 6K system UniMelt to system atomizacji plazmowej na skalę produkcyjną wykorzystujący mikrofale, który dostarcza proszek na potrzeby każdej platformy produkcji addytywnej, w tym laserowego łączenia proszku, EBM, strumienia spoiwa, bezpośredniego osadzania energii i natryskiwania na zimno. Firma 6K opracowuje również materiały na zamówienie do wyjątkowych zastosowań.

Niedawno firma ogłosiła zawarcie umowy z producentem drukarek 3D 3D Systems, na mocy której ma zostać preferowanym dostawcą proszku wolframu do jej maszyn do laserowego spawania proszkowego.

Portfolio stopów:

- Niklowe

- Stale nierdzewne

- Miedź

- Wolfram

- Niob

- Tytan

- Ren

- Molibden

Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

PyroGenesis Additive

PyroGenesis Additive specjalizuje się w proszkach tytanowych (Źródło: PyroGenesis Additive)

PyroGenesis Additive specjalizuje się w proszkach tytanowych (Źródło: PyroGenesis Additive)Kanadyjska firma PyroGenesis wynalazła plazmową atomizację metalu do postaci proszku metalowego, a jej dział produkcji addytywnej, PyroGenesis Additive, przez cały czas wytwarza poszukiwane proszki do produkcji addytywnej.

Firma niedawno ogłosiła, iż otrzymała podpisane zamówienie na pięć ton metrycznych proszku tytanu rozpylanego plazmowo do druku 3D od nieujawnionego klienta.

Portfolio stopów:

- Tytan

- Zwyczaj

Przewodnik kupującego po proszkach metalowych do druku 3D z metalu

Equispheres

Technika atomizacji Equispheres wytwarza proszek o jednolitym rozmiarze, kulistości i spójnej mikrostrukturze, twierdzi firma. W rezultacie można go produkować szybciej. Firma współpracuje z kilkoma producentami drukarek 3D, aby dalej rozwijać ekonomiczną produkcję addytywną aluminium na skalę produkcyjną.

Firma zapewnia, iż każdy zakup proszku Equispheres objęty jest wsparciem jej profesjonalnego zespołu inżynierów ds. zastosowań, co pozwala na płynne przejście z obecnego proszku.

Portfolio stopów:

- Aluminium

Źródło głównego obrazu: Pomniejszona wersja wymiennika ciepła zaprojektowana przez Josefine Lissner przy użyciu inżynierii obliczeniowej została wydrukowana na drukarce 3D SLM Solutions SLM 280, wyposażonej w opatentowane przez Fraunhofer IGCV rozwiązanie do osadzania proszku wielomateriałowego. Zdjęcie dzięki uprzejmości Timo Schrödera, Fraunhofer IGCV .

źródło: all3dp

1 rok temu

1 rok temu