W ostatnich latach, druk 3D oparty na ekstruzji – często określany jako modelowanie z roztopionym osadzaniem (FDM) lub wytwarzanie z roztopionych włókien (FFF) – stał się dominującą siłą na rynku. Liczba i jakość przystępnych cenowo drukarek FDM systematycznie rośnie. Według Statista, w 2021 r. najszerzej stosowaną metodą druku 3D był FDM/FFF, przy czym ponad 70 proc. uczestników rynku stosuje tę technologię u siebie.

Proces doboru odpowiedniego materiału do konkretnych zastosowań jest nierozerwalnie związany z zastosowanym procesem produkcyjnym. w tej chwili powszechnie stosowane materiały do druku 3D oparte na ekstruzji, takie jak PLA i ABS, nie oferują wymaganej wydajności dla różnych użytkowników końcowych. Projektanci często spotykają się z problemem, iż powstałe w wyniku druku 3D części często nie spełniają jakości produktu wymaganej dla docelowych zastosowań. Główną przyczyną tego stanu rzeczy jest zły wybór materiału do druku 3D.

Polipropylen: Materiał z wyboru

Niestety, liczba materiałów, które oferują pożądane adekwatności mechaniczne jest ograniczona. Jednak polipropylen (PP) udowodnił już swoje szerokie zastosowanie w wielu produktach technicznych i medycznych, stanowiąc jeden z najbardziej obiecujących materiałów do produkcji addytywnej na rynku.

PP ma szeroki profil adekwatności, który obejmuje bardzo dobrą odporność na złamanie, niską gęstość i wysoką odporność chemiczną, co jest ważne dla produkcji lekkich i wytrzymałych części. Ponadto, PP jest bezpieczny w użyciu dla części mających kontakt z ludzkim ciałem i nadaje się do sterylizacji, co jest szczególnie korzystne dla technologii medycznych. Części drukowane z PP mogą być również łatwo czyszczone w zmywarkach i są odporne na działanie mikrofal. Ponadto PP może być poddany recyklingowi lub wykorzystany jako źródło energii.

Druk 3D w technologii FDM z polipropylenu

Co znamienne – pomimo swoich atrybutów – PP nie pozostało szeroko stosowany w produkcji addytywnej. Większość popularnych gatunków PP jest trudna w druku 3D pod względem łączenia międzywarstwowego, odkształceń, przyczepności, a także ograniczonej dostępności niezawodnego materiału podporowego.

Aby z powodzeniem drukować 3D z polipropylenu, konieczne są trzy krytyczne elementy:

- Materiał musi charakteryzować się inherentnie niskimi wypaczeniami i wysoką siłą wiązania międzywarstwowego.

- Powierzchnia, na której część może być bezpośrednio drukowana, musi umożliwiać niezawodny druk 3D części z PP i pozwalać na nieniszczące i bezresztkowe usunięcie gotowego obiektu bez dodatkowych środków chemicznych.

- Materiał podporowy jest wymagany do drukowania złożonych struktur z elementami niepodpartymi, takimi jak puste przestrzenie, okna itp. Materiał podporowy powinien być również łatwo usuwalny bez tworzenia dodatkowych odpadów.

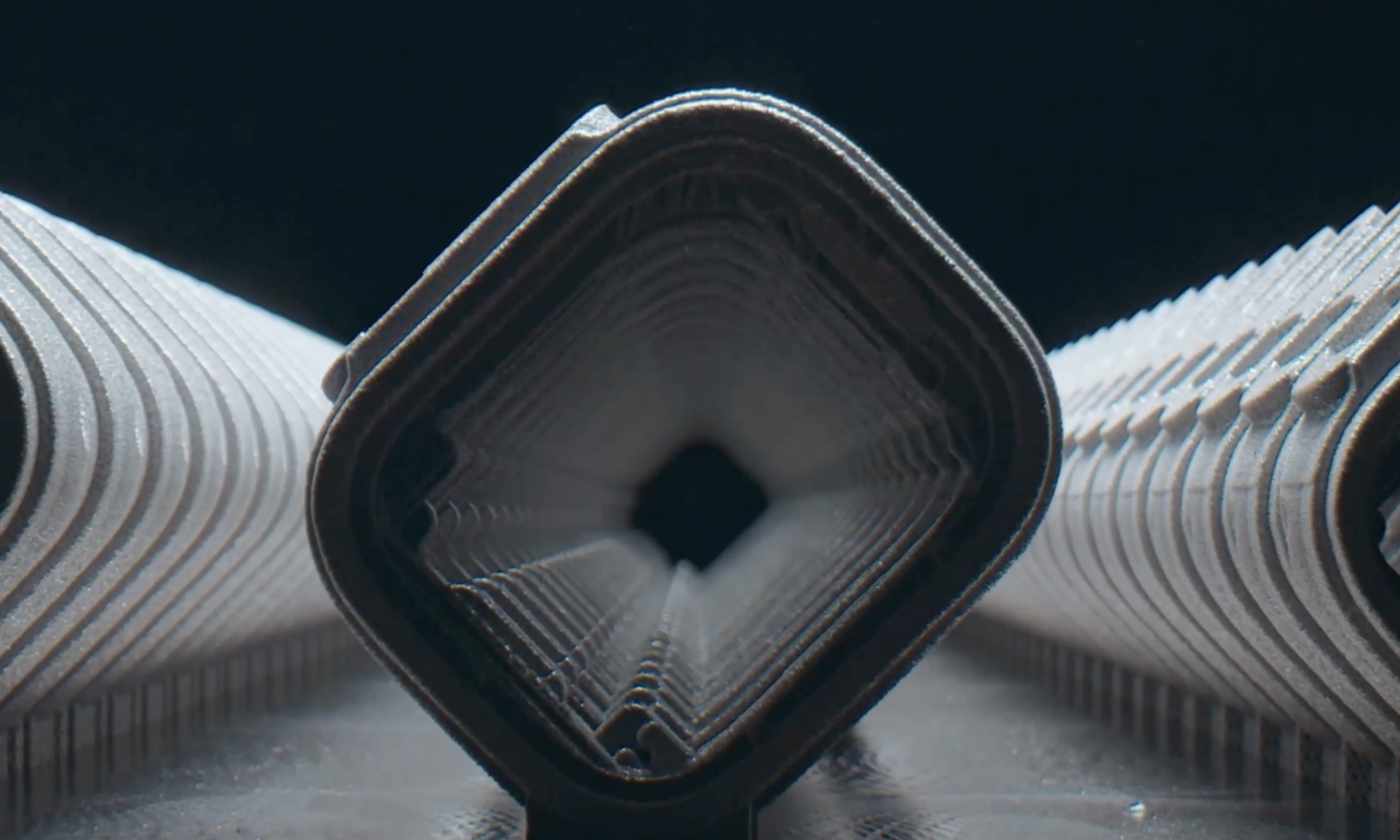

Niemiecka firma PPprint GmbH rozwiązała te problemy poprzez opracowanie portfolio produktów, które umożliwia udany druk 3D części z PP o różnych kształtach i złożoności przy użyciu dostępnych na rynku drukarek 3D (Rysunek 1). Jej obecne portfolio produktów obejmuje rodzinę filamentów PP “P-filament 721”, dostępnych w średnicach 1,75 mm i 2,85 mm. “P-filament 721” jest komercyjnie dostępny w kolorze naturalnym, białym, czarnym i dziewięciu innych kolorach.

P-filamenty 721 są hydrofobowe i dlatego nie wymagają suszenia przed drukiem 3D. Filamenty oferują niskie odkształcenia i bardzo wysoką wytrzymałość na łączenie międzywarstwowe. Części drukowane przy użyciu “P-filamentu 721 natural” posiadają certyfikat bezpieczeństwa biologicznego zgodnie z normą DIN EN ISO 10993-5, co jest najważniejsze dla urządzeń medycznych mających kontakt ze skórą. Dodatkowo, granulat PP jest dostępny do przemysłowej produkcji addytywnej na dużą skalę.

Ponadto PPprint opracował specjalną powierzchnię do druku 3D “P-surface 141”, która umożliwia niezawodne drukowanie 3D i pozwala uniknąć typowych problemów z przyleganiem. Części wydrukowane w 3D mogą być łatwo i czysto oderwane od “P-surface 141” po podgrzaniu.

Kolejnym produktem opracowanym przez firmę jest nowatorski materiał podporowy typu break-away. Materiał podporowy “P-support 279” jest specjalnie zaprojektowany dla PP, umożliwiając produkcję choćby bardziej szczegółowych i złożonych struktur, które zawierają mosty, zwisy i otwory. Ten materiał podporowy bardzo dobrze przylega do elementów drukowanych z PP, jak również do “P-surface 141”, ale można go również łatwo i bez pozostałości usunąć po podgrzaniu (rysunek 2).

Kolejną nowością wprowadzoną przez firmę w ostatnim czasie jest oparta na rozpuszczalniku procedura wygładzania powierzchni wydrukowanych w 3D części z PP. Ilustrujący przykład uzyskanej obróbki przedstawiono na rysunku 3.

Dzięki swojemu obecnemu portfolio, PPprint dostarcza wszystkie komponenty potrzebne do udanego druku 3D złożonych części wykonanych z PP. Firma oferuje również silne wsparcie klienta i usługę druku 3D dla części z PP wykonanych we własnej fabryce drukarek 3D.

Żródło: https://all3dp.com

1 rok temu

1 rok temu