Obniż koszty materiałów o ponad 60%, drukując z peletu, granulatu i plastiku pochodzącego z recyklingu zamiast filamentu. Sprawdź najlepsze drukarki 3D do peletu na rynku.

Wszystkie filamenty do druku 3D mają początkowo postać granulek – małych granulek plastiku – więc dlaczego nie pominąć długich włókien i nie drukować bezpośrednio z surowca?

Nie tylko oszczędzasz pieniądze (szacunkowo 65% do 90% redukcji kosztów druku na kilogram), ale możesz drukować szybciej, a co ważniejsze, możesz drukować bezpośrednio z własnych pociętych nieudanych wydruków, podpór i innych plastikowych odpadów. Proces ten jest dostępny zarówno dla konsumentów, jak i dużych producentów.

Choć praktyka ta może wiązać się z pewnymi kompromisami w zakresie złożoności poszczególnych elementów i pewnymi wadami, które szczegółowo opisujemy poniżej, to jednak w przypadku szerokiej gamy zastosowań drukowanie w 3D z wykorzystaniem granulatu i rozdrobnionego plastiku pochodzącego z recyklingu jest rozwiązaniem korzystnym zarówno pod względem finansowym, jak i środowiskowym.

Poniżej przyjrzymy się sposobom drukowania przy użyciu granulatu, najlepszym dostępnym w tej chwili drukarkom 3D drukującym granulat oraz systemom wytłaczania granulatu dostępnym dla ramienia robota.

Dodawanie granulatu do drukarki 3D Tumaker (Źródło: Tumaker)

Dodawanie granulatu do drukarki 3D Tumaker (Źródło: Tumaker)Czym jest druk 3D z granulatu?

Znane również jako modelowanie granulatu topionego (FGM) lub bezpośrednie wytłaczanie, drukowanie z materiału w formie granulatu nie jest nowością, ale przeżywa odrodzenie popularności napędzane rosnącym popytem na większe drukarki 3D i zainteresowaniem wyrzucaniem mniejszej ilości plastikowych odpadów do środowiska. Drukarki, które prezentujemy poniżej, mogą nie tylko drukować ekonomicznymi przemysłowymi granulatami, ale także niemal każdym rodzajem plastikowych odpadów z jednego źródła, po ich pocięciu.

Możesz choćby kupić odpady z tworzyw sztucznych lub poddane recyklingowi granulki i strzępy plastiku, oprócz niemal każdego innego rodzaju plastiku do produkcji. W rzeczywistości dostępne granulki obejmują wszystko, od PLA aż po wysokotemperaturowe tworzywa termoplastyczne klasy inżynieryjnej, takie jak wzmocniony nylon i PEEK. Drukowanie granulkami nie ogranicza Twoich opcji materiałowych, a wręcz je poszerza, ponieważ tworzywa sztuczne są dostępne wyłącznie w formie granulek.

Materiały granulowane i filamentowe dostępne w 3DXTech (Źródło: 3DXTech)

Materiały granulowane i filamentowe dostępne w 3DXTech (Źródło: 3DXTech)Pellet jest tańszy od filamentu nie tylko dlatego, iż eliminuje jeden etap przetwarzania, ale również dlatego, iż tworzywa sztuczne w formie granulatu są już stosowane w procesach formowania wtryskowego i innych rodzajach produkcji, zatem rynek na granulat jest ogromny, co utrzymuje ceny na niskim poziomie.Najlepsze drukarki 3D i wytłaczarki do pelletu

Drukowanie pelletem: zalety i wady

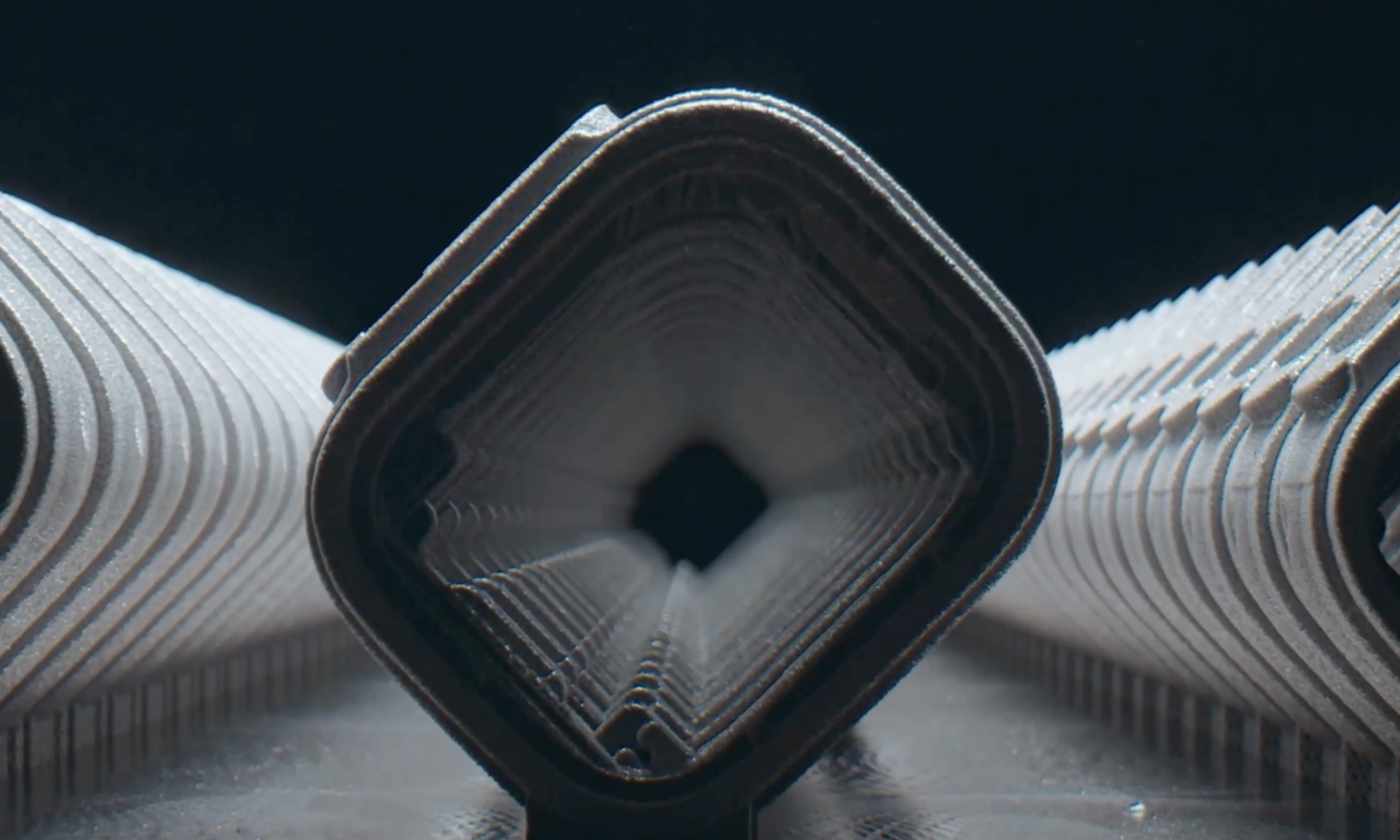

Drukowanie 3D z granulatu (Źródło: Titan Robotics, spółka 3D Systems)

Drukowanie 3D z granulatu (Źródło: Titan Robotics, spółka 3D Systems)Taka pozornie niewielka zmiana materiału może przynieść znaczące korzyści w druku 3D wraz z pewnymi wadami. Drukarki granulatowe zapewniają znacznie szybsze prędkości drukowania i znacznie większą przepustowość, co jest znaczącą zaletą w porównaniu z tradycyjnym filamentem FDM podczas drukowania bardzo dużych części.

Według badań firmy chemicznej Convestro , która produkuje granulki do druku 3D, drukarki filamentowe oferują typową wydajność od 2,27 do 113 gramów na godzinę. Natomiast drukarki granulkowe mają typową wydajność od 227 gramów do 9 kilogramów na godzinę.

Drukowanie 3D z materiałów w formie granulatu nie ma zwykle wpływu na adekwatności mechaniczne gotowych części. Testy ewaluacyjne wykazały, iż drukowanie granulatu daje porównywalne wyniki do FDM z filamentem. W niektórych przypadkach może choćby poprawić adekwatności mechaniczne, takie jak wytrzymałość na rozciąganie, ponieważ plastik nie został przetworzony po raz drugi na filament.

Drukowanie 3D z granulatu nie jest przeznaczone tylko do tworzyw sztucznych. Niektóre drukarki, takie jak drukarka Pam Series MC 3D firmy Pollen 3D, mogą przetwarzać te same granulaty metalowe, które są używane w formowaniu wtryskowym metali (Źródło: Pollen AM )

Drukowanie 3D z granulatu nie jest przeznaczone tylko do tworzyw sztucznych. Niektóre drukarki, takie jak drukarka Pam Series MC 3D firmy Pollen 3D, mogą przetwarzać te same granulaty metalowe, które są używane w formowaniu wtryskowym metali (Źródło: Pollen AM )Nie wszystkie drukarki granulatowe ani metody drukowania są takie same, dlatego należy pamiętać, iż granulat może powodować niejednolitość materiału w końcowym wydruku i zatykanie ekstrudera.

Czy ostatecznie zalety drukowania peletami przeważą nad wadami? Spójrz na tę listę zalet i wad i sam zdecyduj.

Zalety

- Oszczędność kosztów. Granulat może kosztować od 65% do 90% mniej niż filament z tego samego plastiku, w zależności od wielkości zakupu.

- Szybsze prędkości drukowania. Ze względu na duże strefy cieplne w wytłaczarkach granulatu, możliwa jest niemal 100-krotnie większa przepustowość materiału w porównaniu z drukarkami filamentowymi. Dzięki temu wytłaczarki granulatu są w stanie drukować choćby 200-krotnie szybciej.

- Większe rozmiary wydruków. Drukowanie mebli i dużych obiektów w technologii 3D jest często ekonomicznie wykonalne tylko przy użyciu tańszych materiałów i szybszych czasów drukowania. Drukarki 3D z ramieniem robota połączone z wytłaczarkami na pelet to to, czego producenci zwykle używają do bardzo dużych wydruków, takich jak meble pokazane poniżej.

- Kompozyty niestandardowe. Twórz własne mieszanki materiałów niestandardowych, łącząc różne granulki. Możesz łatwo dodawać barwniki, dodatki i włókna wzmacniające do mieszanki, aby tworzyć niestandardowe tworzywa kompozytowe. Ponownie wykorzystaj odpady plastikowe, wrzucając je do swoich nowych granulek.

- Korzyści dla środowiska. Pewnego dnia każdy będzie rozdrabniał swoje domowe odpady plastikowe, aby wykorzystać je w drukarce 3D. w tej chwili inicjatywy takie jak Print Your City podnoszą świadomość, pomagając miastom zbierać odpady plastikowe, aby drukować w 3D ławki w parkach publicznych. Producenci tworzyw sztucznych, w tym Covestro , sprzedają przetworzone strzępy plastiku.

Projektant mebli Alejandro Estrada powiedział, iż jego krzesło Trusschair drukowane w technologii 3D nadaje się do sprzedaży wyłącznie dlatego, iż jest drukowane z granulatu przy użyciu drukarki 3D WASP (źródło: Piegatto)

Projektant mebli Alejandro Estrada powiedział, iż jego krzesło Trusschair drukowane w technologii 3D nadaje się do sprzedaży wyłącznie dlatego, iż jest drukowane z granulatu przy użyciu drukarki 3D WASP (źródło: Piegatto)Wady

- Ograniczone szczegóły i geometria. Ze względu na szybkość wytłaczania stopionego plastiku, praktyka ta nie jest powszechnie stosowana do produkcji drobnych detali w połączeniu z drukiem 3D w stylu robotyki. Jednak stacjonarne FDM wykorzystujące granulki mogą wytwarzać warstwy o wysokości 40 mikronów.

- Potencjalne wady wydruku. W zależności od jakości wytłaczarki granulatu i oryginalnych materiałów, możesz doświadczyć wad wydruku spowodowanych niespójnym pobieraniem i wyprowadzaniem materiału. Mogą one obejmować puste przestrzenie i pęcherzyki powietrza, odkształcenia i nadmiernego lub niedostatecznego wytłaczania.

- Dostępność peletek. W przypadku przemysłowego druku 3D uzyskanie setek kilogramów peletek jest łatwiejsze niż filamentów, ale dla konsumentów poszukujących zaledwie 5–10 kilogramów peletek na raz, dystrybutorów jest niewielu.

- Brak cofania. Cofanie w druku FDM zapobiega wyciekaniu materiału z dyszy drukującej poprzez odwrócenie kierunku kół zębatych podających filament. Drukarki pelletowe nie mogą tego zrobić, ponieważ polegają na śrubach, które popychają materiał do dyszy. Jedynym sposobem na odcięcie przepływu materiału jest zatrzymanie lub spowolnienie śruby lub zablokowanie dyszy. Tylko niektóre przemysłowe drukarki 3D pelletowe mogą pochwalić się zintegrowaną pompą topienia, która jest w pełni wyposażona w funkcję cofania.

W tym artykule skupimy się na drukarkach 3D, zarówno stacjonarnych, jak i przemysłowych, które nie są systemami z ramieniem robota, ale raczej uniwersalnymi systemami druku 3D z bramą lub podstawą delta.

Producenci drukarek 3D na pellet

Drukarka 3D do wytłaczania granulatu w dużym formacie firmy WASP (Źródło: WASP)

Drukarka 3D do wytłaczania granulatu w dużym formacie firmy WASP (Źródło: WASP)Wiele z poniższych drukarek 3D zostało wprowadzonych na rynek w ciągu ostatnich kilku lat, co pokazuje, iż drukowanie peletami zyskuje na popularności. Znajdziesz również szeroki wybór drukarek peletowych, które wykorzystują konfigurację delta , co jeszcze bardziej przyspiesza proces drukowania.Najlepsze drukarki 3D i wytłaczarki do pelletu

IT3D Tumaker NX Pro Pellet

Drukarka 3D NX Pro Pellet firmy Tumaker jest dostępna z pojedynczą lub podwójną wytłaczarką granulatu lub z podwójną kombinacją granulatu i filamentu (źródło: Tumaker)

Drukarka 3D NX Pro Pellet firmy Tumaker jest dostępna z pojedynczą lub podwójną wytłaczarką granulatu lub z podwójną kombinacją granulatu i filamentu (źródło: Tumaker)Sprzedawcy pelletu i rozdrobnionego drewna

| Firma | Pellety | Dystrybucja |

| 3DXTech | ABS, PEI, PC, ASA, PLA, HIPS, PETG, PEEK, włókno węglowe PLA, włókno węglowe Nylon, | NAS |

| Re3d | rPET | NAS |

| Mitsubishi Chemical Ameryka | ABS, ASA, Carbon-P, PIPG włókno szklane, PLA z recyklingu, PETG z recyklingu, PIPG z recyklingu, PC-ABS z recyklingu, + | Na całym świecie |

| Filament2Print | PLA, Drewno PLA, ABS, PETG, TPU, HIPS, PVA, PC, BOVA, PEI, PEEK, Włókno węglowe PEEK | Na całym świecie |

| Filabot | PLA, rPETG, | NAS |

| Xtellar | PETG, rPETG, PP, włókno szklane FF, włókno węglowe PP, polietylen z recyklingu z włóknem węglowym, elastyczna pianka EVA na bazie biologicznej | Na całym świecie |

| RepRapWorld | ABS, PETG, TPU, Nylon, PLA | Na całym świecie |

| Felfil | ABS, PLA, PETG | UE |

| iDig3DPrinting | ABS, PLA | Wielka Brytania |

| Aurarum | ABS, PLS, ASA | Australia |

źródło: all3dp

1 rok temu

1 rok temu