Nie ulega wątpliwości, iż technologie przemysłowego druku 3D cechują się dokładnością i pozwalają na wykonywanie gwintów w częściach dokładnie tam, gdzie są potrzebne. Dlaczego więc tak wiele firm wysyła swoje części metalowe i polimerowe do warsztatów obróbki skrawaniem?

My, w Protolabs, otrzymujemy wiele pytań o najlepszy sposób dodawania funkcji gwintowanych do modeli CAD dla drukowanych w technologii 3D części. Nie jest to zaskoczeniem, ponieważ technologie wytwarzania addytywnego są coraz częściej stosowane zarówno w przypadku prototypów, jak i części do produkcji końcowej.

Kontrahent z branży lotniczej i obronnej Figure Engineering wydrukował w 3D tę gwintowaną część, która będzie działać jako maska dla tej dużej śruby podczas galwanizacji. Wydrukowano na drukarce 3D Formlabs Figure 4 z żywicą (Źródło: Formlabs)

Kontrahent z branży lotniczej i obronnej Figure Engineering wydrukował w 3D tę gwintowaną część, która będzie działać jako maska dla tej dużej śruby podczas galwanizacji. Wydrukowano na drukarce 3D Formlabs Figure 4 z żywicą (Źródło: Formlabs)Najważniejszą rzeczą, jaką należy wiedzieć, jest to, iż sukces gwintu (tworzonych w procesie drukowania) będzie się w dużym stopniu różnić w zależności od technologii drukowania i rozmiaru.

Każda technologia druku 3D ma minimalny rozmiar cech (wraz z unikalnymi ustawieniami drukowania i metodami wykończenia), a ten również różni się w zależności od konkretnej marki drukarki 3D. Widzieliśmy, iż gwinty nie łączą się dobrze lub w ogóle nie drukują, jeżeli nie są odpowiednio zaprojektowane do druku 3D i konkretnego procesu. Wynika to z faktu, iż gwinty o stożkowych krawędziach tracą materiał, gdy stają się cieńsze niż minimalny rozmiar cech dla wybranego materiału i technologii.

Projektując części wymagające gwintów, nie można polegać wyłącznie na funkcji generowania gwintów w oprogramowaniu do projektowania, takim jak Fusion firmy Autodesk; należy wziąć pod uwagę znacznie więcej czynników.

Na przykład w przypadku części, które mają szorstką powierzchnię bezpośrednio po wyjściu z maszyny — takich jak te produkowane przy użyciu selektywnego spiekania laserowego (SLS) lub łączenia metali metodą laserowego łączenia proszkowego (LPBF) — szorstkość powierzchni może faktycznie utrudniać działanie gwintu. Ale nie wszystko stracone! Istnieje kilka sposobów, aby uzyskać funkcjonalne gwinty na drukowanych częściach

Choć w przypadku wielu części nie zalecamy stosowania gwintów zgodnych z nadrukiem, istnieje kilka sprawdzonych metod, które my — i inni producenci — polecamy, aby rozwiązać trudne sytuacje związane z bieżnikowaniem.Wątki druku 3D

Dodawanie gwintów do plastikowych części drukowanych

Firma zajmująca się usługami druku 3D, 3D People z siedzibą w Wielkiej Brytanii, twierdzi, iż metalowe gwinty wkładki termoutwardzalnej są trwalsze od ich plastikowych odpowiedników (źródło: 3D People)

Firma zajmująca się usługami druku 3D, 3D People z siedzibą w Wielkiej Brytanii, twierdzi, iż metalowe gwinty wkładki termoutwardzalnej są trwalsze od ich plastikowych odpowiedników (źródło: 3D People)Jeśli chcesz wydrukować w technologii 3D bardzo podstawowy, duży gwint na przykład na zakręcanym pojemniku drukowanym w technologii 3D, zapoznaj się z artykułem „ Gwinty i śruby drukowane w technologii 3D – prosty przewodnik ”.

W tym artykule omówimy opcje dla zastosowań profesjonalnych i przemysłowych. jeżeli chodzi o części polimerowe, takie jak mocowanie GoPro z nylonu z włókna węglowego, masz kilka opcji gwintu.

Pierwszą opcją jest wydrukowanie części bez gwintów i późniejsze wkręcenie gwintów. Gwintowanie to proces tworzenia gwintów wewnątrz otworu na śrubę lub śrubę dzięki „gwincika” lub „obcinaka gwintów”, który wygląda jak wiertło. Zasadniczo wycina on dokładny wzór gwintu wewnątrz otworu podczas przesuwania się. Jest to opcja dla części, które muszą zostać skręcone ze sobą raz i pozostawione w takim stanie. Ciągłe wkładanie i wykręcanie śrub może powodować zużycie gwintu.

Jeśli Twój istniejący model CAD zawiera gwinty, usuń je i wybierz otwory o rozmiarze nieco mniejszym niż rozmiar wiertła odpowiadający gwintownikowi dla gwintów, które chcesz wyciąć. Standardowe tabele rozmiarów gwintowników i wierteł do obróbki, które można znaleźć w Internecie lub w aplikacji, będą miały zastosowanie również do części drukowanych w technologii 3D. Aby uzyskać najlepsze rezultaty, rozwierć otwór przed użyciem gwintownika manualnego.

Wkręty samogwintujące , zwane również wkrętami gwintującymi, są wkładane do negatywnego elementu bez żadnych prac przygotowawczych. Postępuj zgodnie z wytycznymi producenta dotyczącymi wymiarów otworów. Są dobrym wyborem w przypadku części drukowanych w technologii 3D, wykonanych z polimeru o odrobinie elastyczności, takiego jak nylon.

Jeśli potrzebujesz mocniejszego gwintu, najlepszym wyborem będą wkładki mosiężne lub stalowe. Niektóre z nich występują w różnych stylach.

Wkładki heat-set (nazywane również wkładkami heat-stake) są instalowane dzięki lutownicy, która podgrzewa wkładkę i plastik wokół niej. Wkładka jest wciskana w zmiękczony plastik, aż będzie równa z otaczającą powierzchnią.

W przypadku stereolitografii (SLA) lub dowolnego rodzaju drukowania na żywicach najlepszym rozwiązaniem są wkładki śrubowe, ponieważ materiały te są wrażliwe na wysoką temperaturę.

Wkładki śrubowe do rozszerzania stosowane w części z ciągłego nylonu z włókna węglowego wydrukowanej w technologii 3D przez Markforged (Źródło: Markforged)

Wkładki śrubowe do rozszerzania stosowane w części z ciągłego nylonu z włókna węglowego wydrukowanej w technologii 3D przez Markforged (Źródło: Markforged)Wszystkie wkładki powinny zostać usunięte z pliku podczas przesyłania go do drukarki, aby nie zostały przypadkowo połączone z częścią.

Kluczowym czynnikiem konstrukcyjnym dla gwintów gwintowanych i utwardzanych cieplnie jest możliwość dostępu do otworów. jeżeli otwór jest zablokowany przez inne elementy, które uniemożliwiają dostęp narzędzi do gwintowania, nie ma możliwości gwintowania ani instalowania wkładek.

Jeśli chodzi o wkładki, pozostało kilka rzeczy, o których należy pomyśleć. Średnica danej wkładki jest zawsze większa niż średnica gwintu. Należy upewnić się, iż wokół otworu jest wystarczająco dużo miejsca, aby wkładka nie przebiła się przez otaczającą ścianę.

W przypadku SLS i MJF należy wziąć pod uwagę geometrię otaczającą otwór przyjmujący wkładkę. zwykle wkładki nie są wciskane idealnie prosto, więc można użyć lutownicy, aby dostosować wyrównanie po wciśnięciu ich do części. Ze względu na ciepło i manewrowanie, aby zapewnić ich prawidłowe wyrównanie, należy pozostawić dużo miejsca między wkładką a sąsiednimi elementami, aby nic nie stopiło się przypadkowo w trakcie procesu.

W idealnym świecie dodałbyś 0,25 cala (6,35 mm) przestrzeni wokół wkładki, jeżeli jest ona otoczona cechami ze wszystkich stron. Jednak jeżeli wkładka znajduje się blisko ściany, ale poza tym nie ma żadnych pobliskich cech, ściana może być nieco bliżej, ponieważ jest dużo miejsca we wszystkich innych kierunkach, aby zainstalować wkładkę bez ryzyka uszkodzenia ściany.

Jeśli zamawiasz części w usłudze druku 3D, poinformuj producenta, iż chcesz mieć gwintowane otwory lub wkładki i nie uwzględniaj ich w modelu. Zamiast tego dołącz formalny rysunek, szybki znacznik lub zrzut ekranu. Podaj rozmiar gwintu i lokalizację. jeżeli producent wykonuje otwory przelotowe, poinformuj go, w jakim kierunku powinien gwintować lub instalować wkładki. Domyślnie większość producentów instaluje wkładki równo z otaczającą powierzchnią, ale w razie potrzeby mogą być one podwypukłe.

Inną opcją jest zaprojektowanie części tak, aby pasowała do standardowej nakrętki stalowej. W tym celu należy bezpośrednio wydrukować uchwyt nakrętki lub kieszeń na odpowiednią nakrętkę.

Amerykańska firma zajmująca się drukiem 3D DI Labs wykorzystała technologię Multi Jet Fusion do wydrukowania korpusów zaworów z cienkimi gwintami wymagającymi szczelnego dopasowania (źródło: DI Labs)

Amerykańska firma zajmująca się drukiem 3D DI Labs wykorzystała technologię Multi Jet Fusion do wydrukowania korpusów zaworów z cienkimi gwintami wymagającymi szczelnego dopasowania (źródło: DI Labs)Wątki wydrukowane w jakości As-Print

Przejdźmy teraz do gwintów drukowanych, które wyeliminują dodatkowe czynności i pracę związaną z gwintowaniem i wkręcaniem, i mogą być idealnym rozwiązaniem w przypadku części, które będą montowane dzięki śrub tylko raz lub rzadko, a nie wielokrotnie.

Jeśli chcesz, aby część miała gwint, im większy gwint, tym lepiej.

Jeśli chodzi o najmniejsze wątki, które będą działać jak wydrukowane, będzie to się różnić w zależności od konkretnej maszyny i ustawień maszyny, których używasz. Najlepszym podejściem jest rozważenie wymagań aplikacji i pozwolenie im na kierowanie metodą tworzenia wątków.

Musisz również upewnić się, iż nici, których używasz, mogą być zbudowane pomyślnie bez podpór rosnących pomiędzy nimi, ponieważ podpory pomiędzy zębami nici, których nie można całkowicie usunąć, będą miały wpływ na funkcjonalność nici. choćby gdy konstrukcja jest zorientowana tak, iż nici są drukowane pionowo, nie zawsze gwarantuje to, iż nici będą drukowane bez podpór.

Upewnij się, iż sprawdziłeś minimalny rozmiar cech wybranego materiału i technologii. Wszelkie obszary gwintu, które zwężają się poniżej tego minimalnego rozmiaru, nie utworzą się. jeżeli bierzesz pod uwagę minimalny rozmiar cech, istnieje duże prawdopodobieństwo, iż gwinty będą działać zgodnie z przeznaczeniem.

W każdym przypadku zawsze uwzględnij postprodukcję podczas projektowania i drukowania otworów gwintowanych. Na przykład, jakiego odkształcenia lub skurczu należy się spodziewać? Czy otwory będą miały struktury podporowe wewnątrz i jak usunięcie wpłynie na rozmiar lub krawędzie gwintu?Wątki druku 3D

Dodawanie gwintów do metalowych części drukowanych

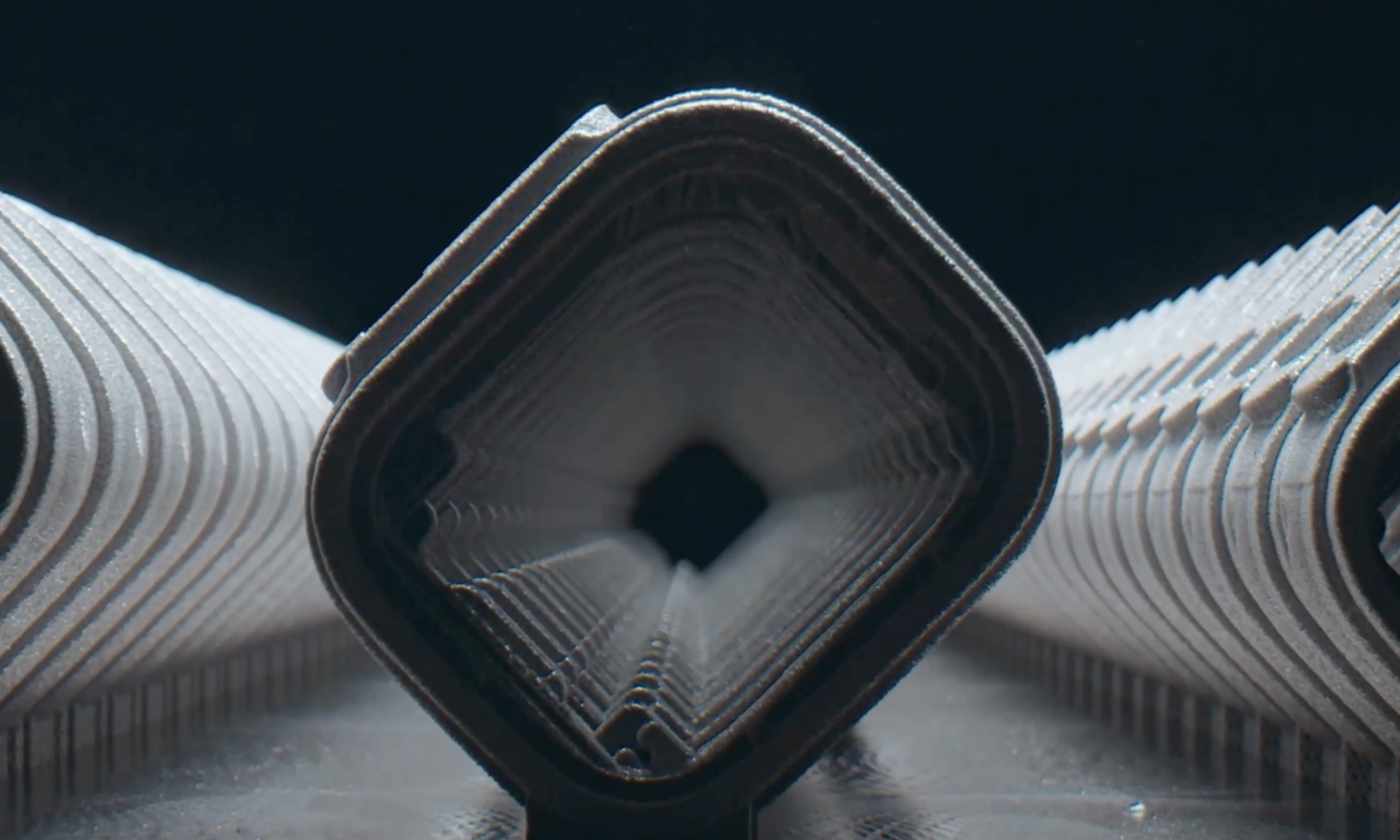

W przypadku druku 3D w metalu możliwe jest uzyskanie drobnych szczegółów i ścisłych tolerancji, jednak gwinty często stanowią wyjątkowy problem (źródło: Uniwersytet w Oulu)

W przypadku druku 3D w metalu możliwe jest uzyskanie drobnych szczegółów i ścisłych tolerancji, jednak gwinty często stanowią wyjątkowy problem (źródło: Uniwersytet w Oulu)Podobnie jak w przypadku części z tworzyw sztucznych, gwintowanie jest opcją, ale inną opcją dla funkcjonalnych gwintów na częściach metalowych jest drukowanie gwintów i późniejsze manualne ich nacinanie. Nazywa się to „nacinaniem gwintów”, co polega na przepuszczeniu gwintu przez istniejący gwint w celu oczyszczenia (wyczyszczenia) nadmiaru materiału. Działa to również w przypadku innych materiałów, ale jest mniej powszechne.

Technologie łączenia proszków metali, takie jak LPBF (nazywane również SLM i DMLS) i topienie wiązką elektronów (EBM) mają chropowatą powierzchnię, podobną do odlewu, co może uniemożliwić prawidłowe działanie gwintów. Używając gwintownika, można lepiej określić i zapewnić dokładność wymiarową gwintu lub zgodność z częścią współpracującą.

Należy również sprawdzić minimalny rozmiar elementu dla danego materiału i rozdzielczość, jaką planujesz zastosować, aby utworzyć wystarczającą ilość gwintu do wykonania posuwu.

Inną opcją jest gwintowanie otworów w celu umieszczenia wkładek Heli-Coil (działa również z polimerami). Są to gwintowane wkładki wykonane z drutu spiralnego, zaprojektowane do naprawy lub wzmocnienia gwintowanych otworów w metalu lub innych materiałach. Zapewniają one mocne, odporne na zużycie gwinty wewnętrzne, często przewyższające wytrzymałość oryginalnego materiału, więc są idealne do części drukowanych w technologii 3D. Są powszechnie stosowane w częściach metalowych, plastikowych, drewnianych lub kompozytowych, w których oryginalne gwinty zostały zerwane, uszkodzone lub wymagają wzmocnienia.

Jeśli przesyłasz swój plik cyfrowy do usługi druku 3D i chcesz, aby po złożeniu części dodano gwinty, pamiętaj o tym, aby poinformować firmę, które otwory wymagają gwintowania.

Problemy z usuwaniem podpór są często powodem, dla którego metalowe gwinty drukowane w technologii 3D stają się niepraktyczne (Źródło: Mitsubishi Electric)

Problemy z usuwaniem podpór są często powodem, dla którego metalowe gwinty drukowane w technologii 3D stają się niepraktyczne (Źródło: Mitsubishi Electric)Wątki wydrukowane w jakości As-Print

Z uwagi na utratę materiału i chropowatą powierzchnię, nici wydrukowane w stanie surowym, według naszego doświadczenia, rzadko są funkcjonalne. A choćby jeżeli nici wydrukowane w stanie surowym są technicznie funkcjonalne, mogą nie spełniać wymagań dotyczących tolerancji projektu.

Ostatecznie najlepszym sposobem na podjęcie decyzji, jak dodać gwinty do części, jest rozpoczęcie od tego, czego potrzebujesz od gwintów. Czy gwinty są używane raz do montażu, czy będą używane wielokrotnie, jak te na zacisku? Jakie obciążenie gwintu widzi? Jak dokładne musi być dopasowanie? Jak skalowalne musi być rozwiązanie gwintowania — może działać w przypadku jednej części, ale czy przez cały czas jest praktyczne w przypadku 200 części? Każda metoda dodawania gwintów ma zalety i wady pod względem dopasowania i adekwatności mechanicznych, ale także pod względem kosztów i wymaganego sprzętu. Chociaż nie ma jednej uniwersalnej rekomendacji, dostępnych jest wiele opcji, dzięki czemu możesz wybrać tę, która najlepiej pasuje do Twojego projektu.

Mając to na uwadze, jeżeli zamierzasz produkować część, taką jak wspomniany wyżej uchwyt GoPro, zaplanuj wydatki, czas i pracę potrzebną do dodania gwintów podczas obróbki końcowej.

Tak, gwintowanie części drukowanych w technologii 3D może być trudne, ale na pewno nie jest niemożliwe.

źródło: all3dp

11 miesięcy temu

11 miesięcy temu