Druk 3D w lotnictwie: rewolucja w produkcji części zamiennych

Druk 3D to nie tylko sposób na szybsze i tańsze wytwarzanie części zamiennych, ale także okazją do ich udoskonalenia. Coraz więcej firm, w tym linie lotnicze, sięga po tę technologię, aby uniezależnić się od problemów z łańcuchem dostaw i zwiększyć trwałość eksploatowanych komponentów.

Z naszego podwórka – PLL LOT

Jednym z najnowszych przykładów zastosowania druku 3D w lotnictwie jest historia PLL LOT, które stanęły przed problemem braku dostępnych części zamiennych do swojej floty Boeingów 737. Chodziło o nakładki na podłokietniki w fotelach pasażerskich, które ulegają zużyciu po tysiącach lotów. Tradycyjnie takie elementy są produkowane dzięki wtryskarek i przechowywane w centralnych magazynach, jednak w sytuacji, gdy oryginalne części nie były dostępne, przewoźnik zwrócił się w stronę technologii addytywnej – druku 3D.

„Z biegiem czasu komponenty ulegają zużyciu w często używanej przestrzeni, takiej jak kabina samolotu” – mówi Maja Margul, specjalistka ds. zdatności do lotu w PLL LOT. „Utrzymujemy zapas części zamiennych, ale czasami zużywają się one szybciej niż przewidywano lub wymagają udoskonaleń konstrukcyjnych.”

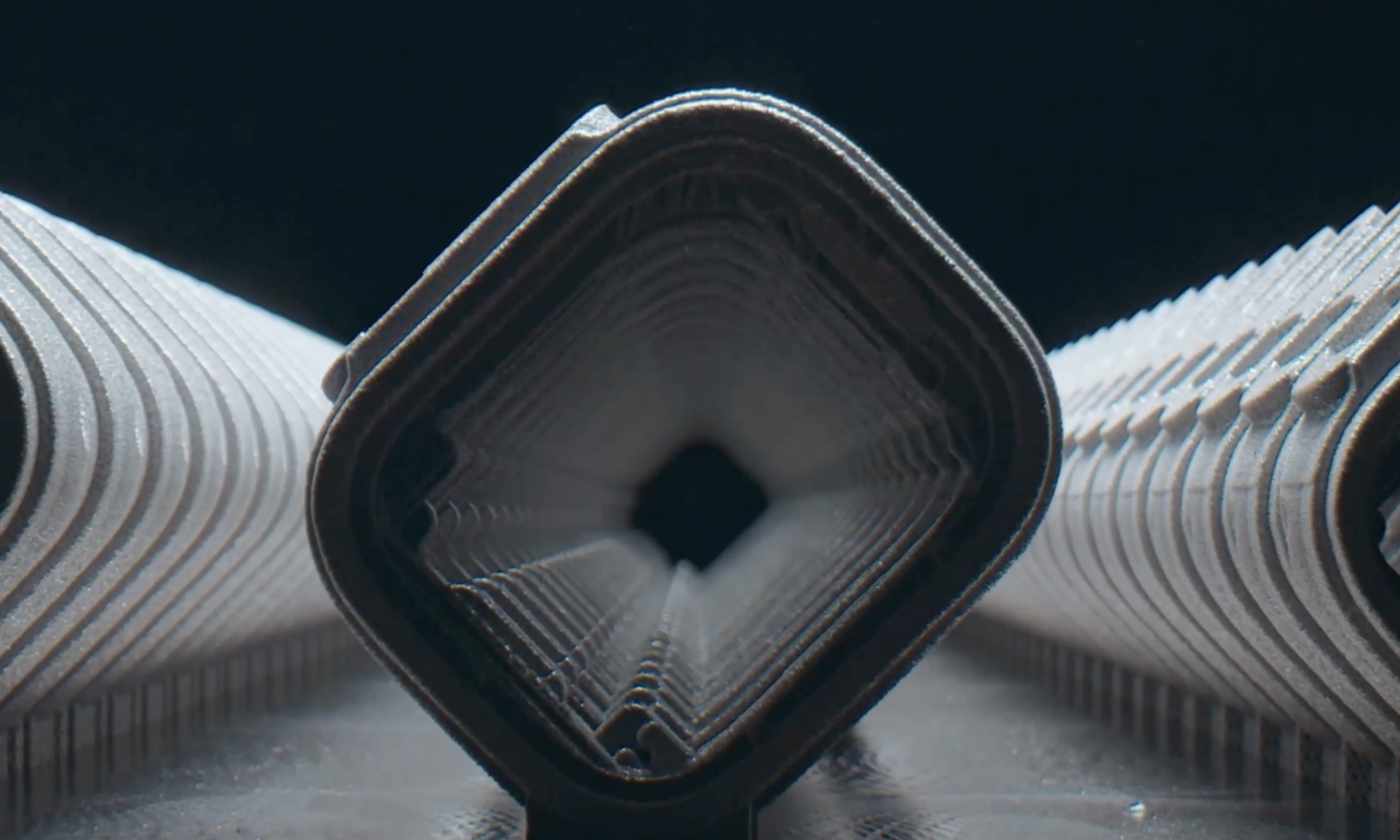

Nowa nakładka została zaprojektowana jako jednolity element, eliminując słabe punkty poprzedniej konstrukcji i zwiększając jej trwałość (źródło: AM Craft)

Nowa nakładka została zaprojektowana jako jednolity element, eliminując słabe punkty poprzedniej konstrukcji i zwiększając jej trwałość (źródło: AM Craft)Nowe podejście do projektu części

Oryginalne nakładki były produkowane jako dwuczęściowe elementy, składające się z gumowej powierzchni przyklejonej do plastikowej ramy mocowanej do fotela. Problemem było osłabienie interfejsu między gumą a ramą, co prowadziło do odpadania nakładek, a także częste pęknięcia samej plastikowej ramy w miejscu montażu.

Zamiast po prostu odtworzyć istniejący projekt, LOT skorzystał z usług firmy AM Craft, specjalizującej się w druku 3D dla lotnictwa.

„Drukowanie 3D pozwala nie tylko zastąpić oryginalną część, ale także ją ulepszyć” – mówi Didzis Dejus, dyrektor generalny AM Craft.

Nowa nakładka została zaprojektowana jako jednolity element, eliminując słabe punkty poprzedniej konstrukcji i zwiększając jej trwałość.

Niższe koszty i większa elastyczność produkcji

Korzystając z druku 3D, AM Craft było w stanie wyprodukować nowe nakładki szybciej i taniej niż tradycyjne metody wtryskowe, które wymagają kosztownych form. Co więcej, po odpowiednim wygładzeniu i pomalowaniu pasowały one idealnie do wnętrza kabiny LOT-u, zachowując estetykę zgodną z wymaganiami przewoźnika.

„To rozwiązanie było bardziej opłacalne i elastyczne niż tradycyjne metody” – podkreśla Margul. „W przypadku niskiej i średniej skali produkcji druk 3D pozwala nam uniknąć długich czasów realizacji i skomplikowanych procesów logistycznych.”

Certyfikacja kluczem do sukcesu

Oczywiście, produkcja części lotniczych metodą druku 3D wymaga spełnienia rygorystycznych norm bezpieczeństwa. AM Craft jest jedną z niewielu firm posiadających certyfikat EASA Form 1, który umożliwia stosowanie wydrukowanych komponentów w lotnictwie komercyjnym. W tym przypadku wykorzystano technologię Stratasys FDM oraz wysokowytrzymały filament polimerowy Ultem 9085, który jest odporny na wysokie temperatury i spełnia wymagania dotyczące wytrzymałości mechanicznej oraz bezpieczeństwa pożarowego.

Przyszłość druku 3D w lotnictwie

Druk 3D staje się coraz bardziej wpływową technologią w lotnictwie komercyjnym. Możliwość szybkiego dostosowania projektu, skrócenia czasu dostaw oraz obniżenia kosztów sprawia, iż linie lotnicze coraz chętniej sięgają po tę metodę.

Jak zauważa Dejus: „To rozwiązanie pozwala nam radzić sobie z wyzwaniami łańcucha dostaw i poprawiać jakość komponentów, których używają przewoźnicy.”

Przykład PLL LOT pokazuje, iż drukowanie 3D to nie tylko alternatywa dla brakujących części, ale przede wszystkim innowacyjne podejście do ich optymalizacji i usprawnienia.

(źródło: ALL3DP)

9 miesięcy temu

9 miesięcy temu