Wyobraź sobie obiekt drukowany w 3D, a najprawdopodobniej wyobrazisz sobie coś wykonanego z filamentów termoplastycznych PLA lub ABS: są one w zasadzie standardem. Jednak wielu przedsiębiorców chce to zmienić, opracowując filamenty, które ponownie wykorzystują mieloną kawę i piwo, a choćby sproszkowane drewno z recyklingu. A wprowadzanie druku 3D do zastosowań przemysłowych wymaga znacznie szerszego zakresu materiałów niż tworzywa sztuczne.

Wejdźmy do drukowanej w 3D ceramiki, która robi furorę od czasu opublikowania w czasopiśmie Science.

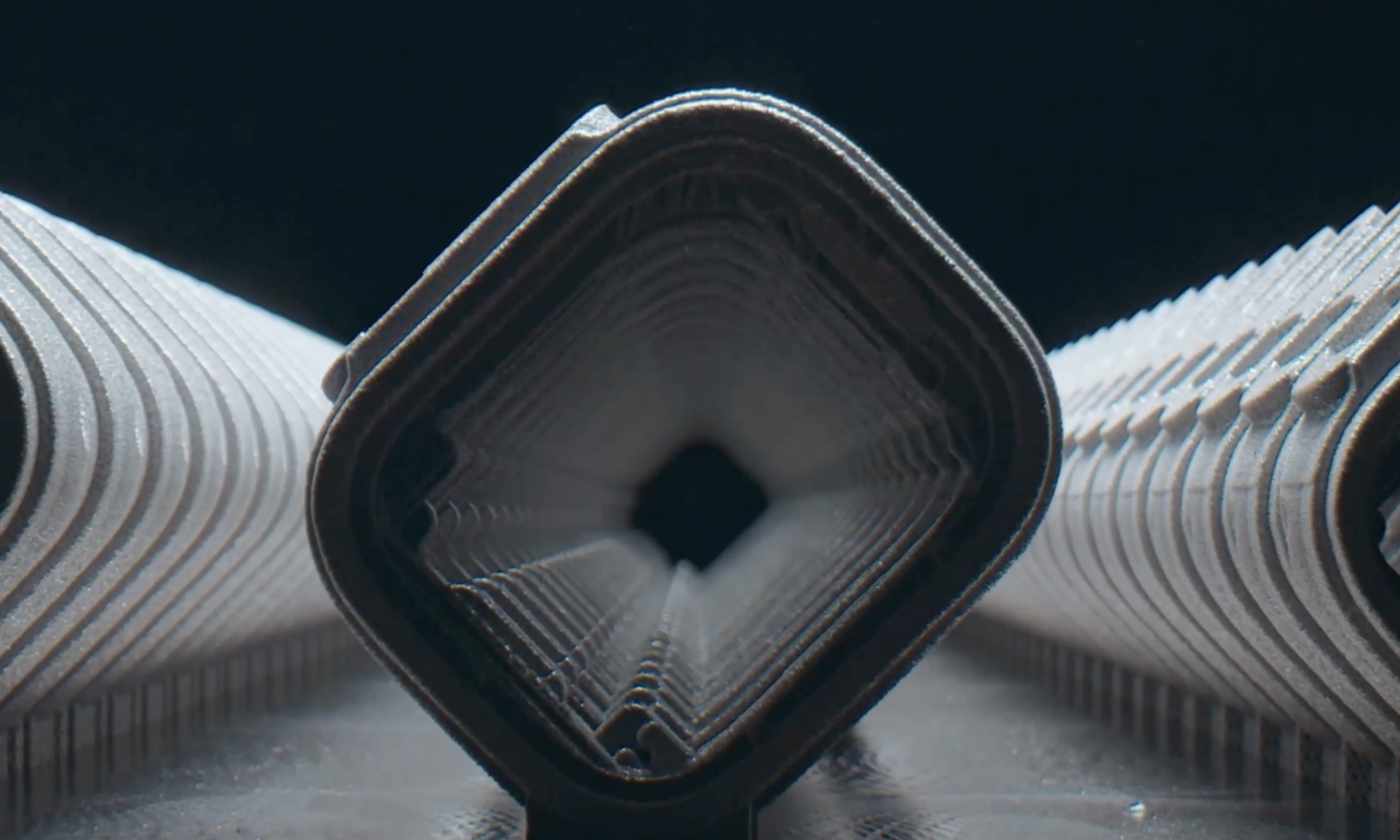

Druk 3D jest procesem addytywnym, co oznacza, iż giętki materiał jest wytłaczany z dyszy i formowany w obiekty poprzez dodawanie warstwa po warstwie materiału. Ceramika ma jednak bardzo wysoką temperaturę topnienia – zbyt gorącą, aby standardowa dysza mogła sobie z nią poradzić. Ta wysoka temperatura topnienia jest tym, co jest tak ważne w ceramice jako materiale – oznacza jednak, iż obiekty ceramiczne są porowate i kruche.

Produkcja ceramiki może być czasochłonna, kosztowna i trudna. Można łatwo odlewać lub obrabiać metal i plastik, ale te techniki działają tylko w przypadku ceramiki tlenkowej o niskiej temperaturze topnienia, która nie jest wystarczająco trwała do zastosowań przemysłowych (wystarczy pomyśleć o rozbitej płycie ceramicznej i już). Podjęto pewne próby drukowania 3D materiałów ceramicznych, ale wydruki muszą być bardzo proste.

Z pomocą przychodzi firma HRL Laboratories z Malibu w Kalifornii. Wynaleźli oni “monomer preceramiczny” wykonany z proszku węglika krzemu, który drukuje się jak każdy inny filament polimerowy (w niezwykle szczegółowym systemie stereolitograficznym za 3000 USD, ale jednak). Jednak pod wpływem promieniowania UV żywica utwardza się, tworząc ceramikę z węglika krzemu – czyli niezwykle trwały, lekki i nieprzewodzący materiał.

Inne materiały używane do druku 3D można oczywiście przetapiać w tej samej temperaturze, w której zostały wydrukowane. Ale po naświetleniu promieniami UV i wypaleniu w temperaturze 1000 C, ceramika drukowana 3D jest stabilna termicznie choćby w temperaturze ponad 1400 stopni – to wyższa temperatura topnienia niż w przypadku większości metali. Co więcej, materiały te są nieprzewodzące. Oznacza to w zasadzie, iż jeden koniec wydrukowanej części ceramicznej można podgrzać palnikiem do temperatury 1000 stopni Celsjusza, a drugi jest wystarczająco chłodny, aby można go było trzymać gołą ręką.

Ceramika drukowana w 3D może być wykorzystywana w statkach kosmicznych

Wszystko to sprawia, iż drukowana 3D ceramika jest idealna do zastosowań w wysokich temperaturach i ciśnieniach.

Naukowcy z HRL przewidują zastosowanie tego materiału wszędzie tam, gdzie ceramika jest w tej chwili używana: w inżynierii lotniczej i kosmicznej, gdzie lekkość, odporność na ciepło i obojętność chemiczna ceramiki sprawiają, iż jest ona doskonałym materiałem do produkcji nowatorskich palników gazowych, sond do badania poziomu paliwa w samolotach komercyjnych i wojskowych, łopatek silników turbinowych, hamulców tarczowych w samochodach wyścigowych i stożków czołowych rakiet.

A jak wahadłowce kosmiczne wytrzymują niewiarygodne ciepło ponownego wejścia w atmosferę ziemską? Płytki ceramiczne.

Dzięki możliwościom bardziej precyzyjnego odwzorowania tych kształtów dzięki druku 3D, można by opracować jeszcze więcej zastosowań: na przykład samochody hipersoniczne lub bardziej wydajne silniki odrzutowe. Jak powiedział na Discovery starszy naukowiec HRL Tobias Schaedler:

“Jeśli poruszasz się bardzo szybko, około 10 razy szybciej niż prędkość dźwięku w atmosferze, to każdy pojazd będzie się ogromnie nagrzewał z powodu tarcia powietrza… Ludzie chcą budować pojazdy hipersoniczne, a do tego potrzebna jest ceramika na całą powłokę pojazdu”.

Chociaż ceramika jest krucha, ten materiał ceramiczny z węglika krzemu okazał się pod mikroskopem elektronowym mocniejszy niż podobne materiały – w rzeczywistości choćby dziesięciokrotnie mocniejszy. Dzięki temu nowe materiały są znacznie mniej podatne na pękanie wzdłuż wad wprowadzonych w procesie druku 3D. Zespół z Kalifornii pracuje już nad wprowadzeniem do kompozytu włókien, aby jeszcze bardziej wzmocnić materiał.

Niezwykła rzecz, ale może minąć trochę czasu, zanim zobaczymy korzyści dla siebie. Artykuł w Science, choć bardzo ekscytujący, wskazuje również na to, iż jest to wciąż w dużej mierze materiał badawczy – minie co najmniej 5 do 10 lat, zanim komercyjne zastosowania ceramiki drukowanej 3D staną się dostępne.

Żródło: https://all3dp.com

1 rok temu

1 rok temu