Bosch otwiera nowy rozdział w produkcji metalu – czy to przyszłość, czy kosztowny eksperyment?

Bosch, jeden z największych dostawców technologii dla przemysłu motoryzacyjnego, postanowił zainwestować prawie sześć milionów euro w centrum druku 3D metalu w swoim zakładzie w Norymberdze. Dzięki tej inwestycji firma staje się pierwszym europejskim dostawcą Tier-1 posiadającym drukarkę o takiej wydajności – Nikon SLM Solutions NXG XII 600. Czy ta decyzja to przełom w przemyśle motoryzacyjnym, czy też kosztowny eksperyment, którego sukces nie jest gwarantowany?

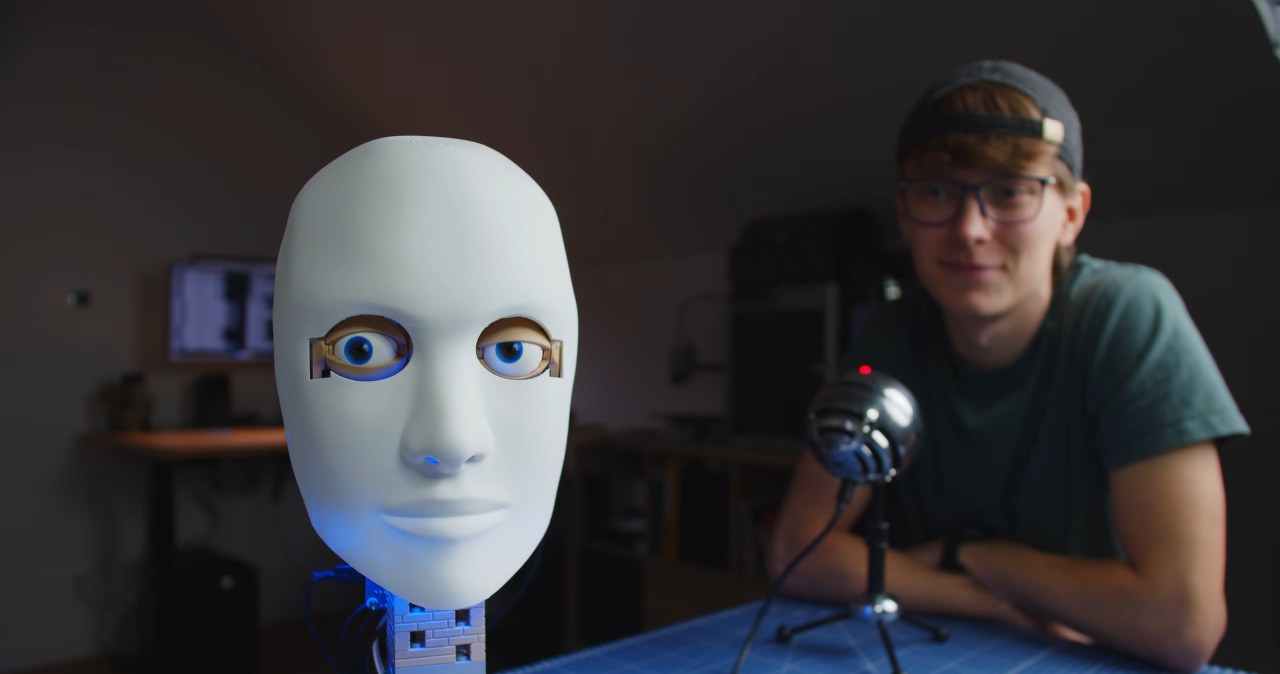

Pracownik Bosch prezentuje metalowy komponent wydrukowany w technologii 3D. Nowoczesne rozwiązania przyspieszają produkcję skomplikowanych części. Źródło: Bosch

Pracownik Bosch prezentuje metalowy komponent wydrukowany w technologii 3D. Nowoczesne rozwiązania przyspieszają produkcję skomplikowanych części. Źródło: BoschNowoczesne technologie w służbie wydajności

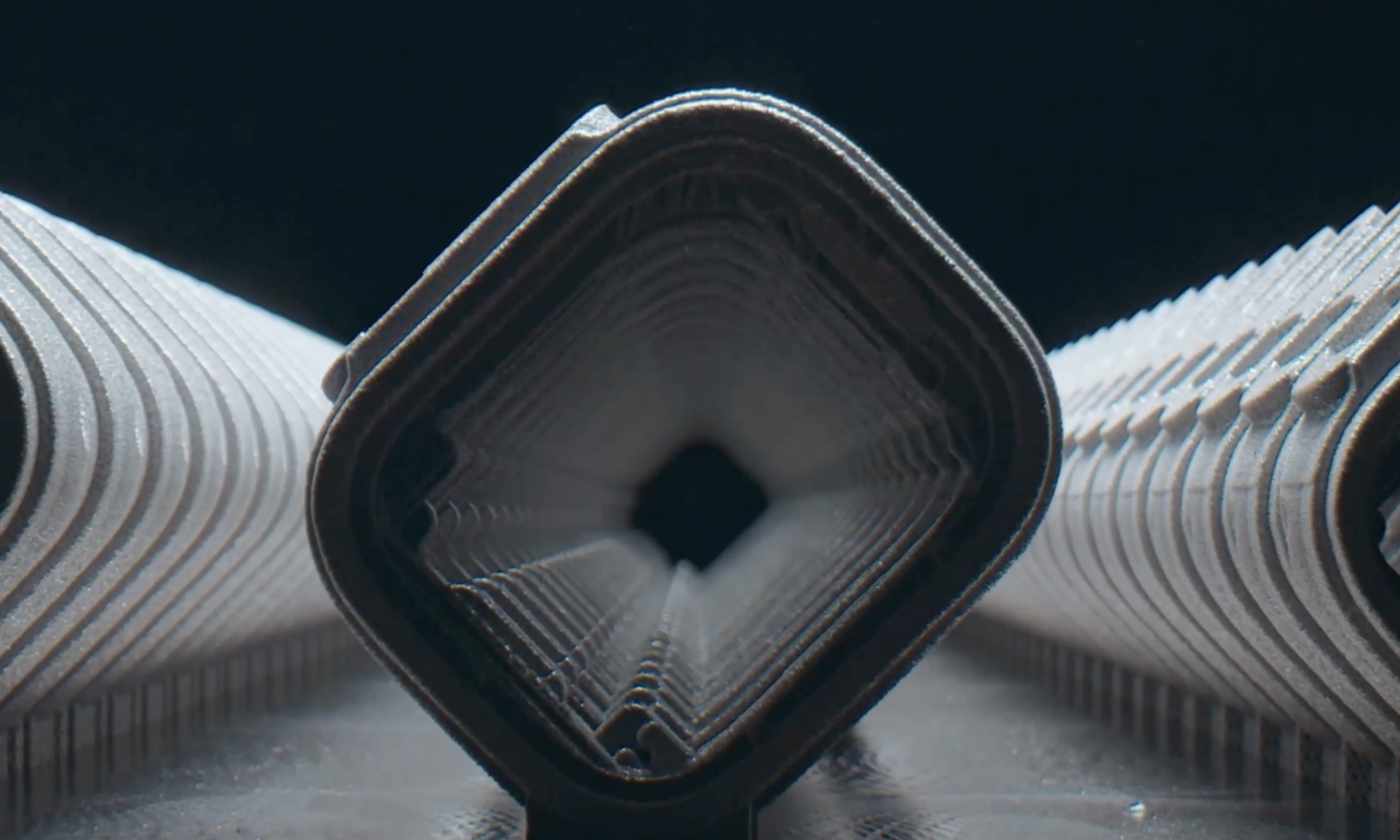

Przemysł motoryzacyjny od dawna stara się skrócić czas wprowadzania nowych komponentów na rynek. Konwencjonalne metody produkcji, zwłaszcza wytwarzanie skomplikowanych komponentów metalowych, potrafią trwać miesiącami, a choćby latami. Bosch twierdzi, iż nowa drukarka 3D pozwoli na znaczne skrócenie tych cykli. Dzięki wykorzystaniu dwunastu laserów metalowy proszek jest topiony warstwa po warstwie, umożliwiając produkcję niezwykle skomplikowanych kształtów – od obudów silników po bloki silnikowe dla sportów motorowych.

Nowe centrum druku 3D Boscha w Norymberdze – inwestycja za niemal 6 milionów euro ma zrewolucjonizować produkcję metalowych komponentów. Źródło: Bosch

Nowe centrum druku 3D Boscha w Norymberdze – inwestycja za niemal 6 milionów euro ma zrewolucjonizować produkcję metalowych komponentów. Źródło: BoschCo więcej, nowa drukarka 3D jest choćby pięć razy szybsza niż dotychczasowe systemy tego typu. Pozwala to na znaczną redukcję odpadów produkcyjnych, eliminując konieczność stosowania skomplikowanych narzędzi i form. „Dzięki tej technologii Bosch nie tylko zwiększa zrównoważony rozwój produkcji, ale także zyskuje elastyczność w dostosowywaniu się do zmiennych wielkości partii” – mówi Alexander Weichsel, kierownik zakładu w Norymberdze.

Druk 3D a rynek motoryzacyjny

Jednym z kluczowych przykładów możliwości nowej technologii jest produkcja bloków silnikowych. W tradycyjnym procesie od momentu projektu do seryjnej produkcji może minąć choćby trzy lata. Samo wykonanie formy odlewniczej trwa do 18 miesięcy. Druk 3D eliminuje tę potrzebę, ponieważ projekt trafia bezpośrednio do drukarki, a gotowy element jest dostępny już po kilku dniach.

Zakład w Norymberdze jest w stanie produkować rocznie części o łącznej masie 10 000 kg, osiągając prędkość druku do 1000 cmł na godzinę. „Chcemy być szybsi niż tradycyjne procesy produkcji i dzięki tej technologii wprowadzać produkty na rynek znacznie szybciej” – dodaje Jörg Luntz, dyrektor techniczny zakładu.

Szansa czy ryzyko?

Czy inwestycja Boscha w metalowy druk 3D to przyszłość produkcji masowej, czy jedynie chwilowy eksperyment? Niewątpliwie, technologia ta ma ogromny potencjał – przyspiesza czas produkcji, obniża koszty i pozwala na tworzenie bardziej zaawansowanych konstrukcji. Jednak przez cały czas pozostaje pytanie, czy jej adaptacja w skali przemysłowej rzeczywiście spełni pokładane w niej nadzieje.

Bosch wierzy, iż tak. „Już dziś tylko nieliczne firmy mogą wytwarzać zaawansowane technologie na skalę przemysłową, tak jak my to robimy. Teraz idziemy o krok dalej i wprowadzamy seryjną produkcję w technologii druku 3D na poziomie motoryzacyjnym” – podkreśla Luntz.

Proces obróbki gotowych elementów – pracownicy w kombinezonach ochronnych usuwają nadmiar proszku metalowego po wydruku. Źródło: Bosch

Proces obróbki gotowych elementów – pracownicy w kombinezonach ochronnych usuwają nadmiar proszku metalowego po wydruku. Źródło: BoschBranża z zainteresowaniem przygląda się tej inwestycji. jeżeli Bosch odniesie sukces, może to oznaczać rewolucję w całym sektorze produkcji metalowych komponentów. A jeżeli nie? Wówczas sześć milionów euro okaże się drogą, ale istotną lekcją dla całej branży.

Podsumowanie

Bosch nie tylko inwestuje w przyszłość, ale także stawia na innowacyjność, której efekty mogą zmienić sposób produkcji w motoryzacji i innych branżach. Czy ta inwestycja okaże się sukcesem? Czas pokaże, ale jedno jest pewne – Bosch postawił na nową jakość w przemyśle 3D.

8 miesięcy temu

8 miesięcy temu