Stop niklu: odporny na ekstremalne warunki

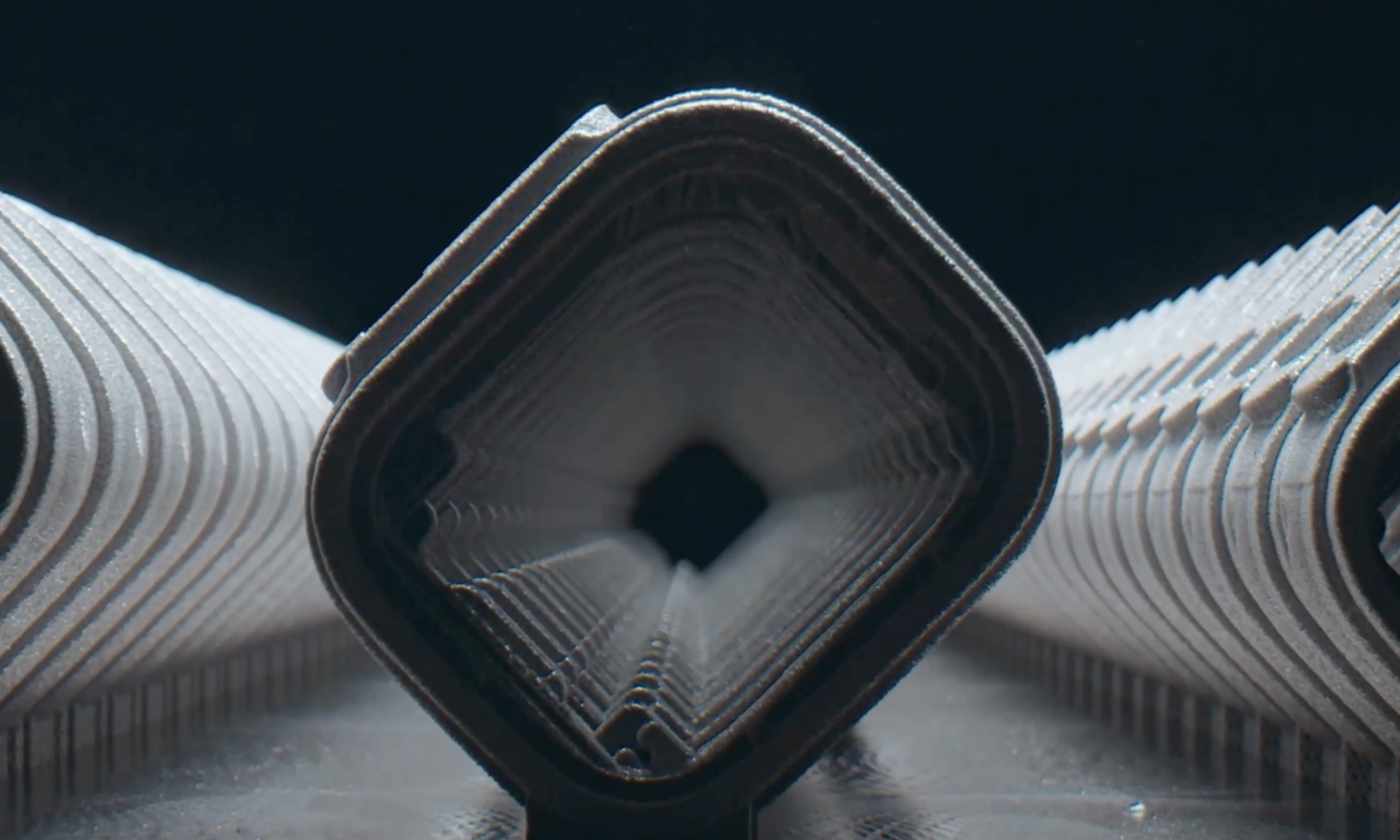

Ta łopatka wirnika stosowana w przemyśle lotniczym i kosmicznym została wydrukowana w technologii 3D jako jeden element ze stopu Inconel 718 przez niemiecką firmę FKM Additive Manufacturing (Źródło: FKM Additive Manufacturing)

Ta łopatka wirnika stosowana w przemyśle lotniczym i kosmicznym została wydrukowana w technologii 3D jako jeden element ze stopu Inconel 718 przez niemiecką firmę FKM Additive Manufacturing (Źródło: FKM Additive Manufacturing)Stopy na bazie niklu i „superstopy” są znane ze swojej doskonałej wytrzymałości w wysokich temperaturach, odporności na korozję i utlenianie. Stopy te zachowują swoją wytrzymałość i adekwatności mechaniczne w podwyższonych temperaturach. Są powszechnie stosowane w wymagających zastosowaniach, takich jak przemysł lotniczy, turbiny gazowe, przetwórstwo chemiczne i środowiska morskie. W ostatnich latach stopy te zyskały również popularność w druku 3D, szczególnie w przemyśle lotniczym i motoryzacyjnym.

Możesz usłyszeć termin Inconel, gdy mowa o stopach niklu. Inconel jest zastrzeżoną nazwą handlową rodziny superstopów na bazie niklu i chromu, w tym IN625, IN718 i IN939.

Stopy niklu są na ogół droższe od innych materiałów, takich jak stal czy aluminium, i mogą nie nadawać się do zastosowań w niskich temperaturach.

Brąz: odporny na zużycie

Ta aluminiowo-brązowa grzechotka strzelecka to niezbędne narzędzie dla australijskiej armii, które udało się wydrukować w 3D w terenie przy użyciu drukarki 3D Spee3D do natrysku na zimno (źródło: Spee3D)

Ta aluminiowo-brązowa grzechotka strzelecka to niezbędne narzędzie dla australijskiej armii, które udało się wydrukować w 3D w terenie przy użyciu drukarki 3D Spee3D do natrysku na zimno (źródło: Spee3D)Mimo iż brąz jest stopem miedzi, zasługuje na osobne miejsce ze względu na szeroki zakres zastosowań przemysłowych, a także w sztuce dekoracyjnej, np. w postaci posągów, trofeów i biżuterii.

W warunkach przemysłowych brąz jest często istotny ze względu na swoje adekwatności iskrzenia w miejscach, w których iskrzenie może stwarzać zagrożenie pożarem lub wybuchem. Górnictwo, obrona i lotnictwo to sektory wymagające narzędzi i komponentów z brązu, takich jak ta grzechotka strzelecka z brązu aluminiowego (przedstawiona powyżej) wydrukowana w technologii natrysku na zimno przez Spee3D. Brąz aluminiowy jest również wysoce odporny na korozję i szczególnie ceniony w środowiskach morskich.

Brąz jest również mieszany z innymi metalami i materiałami do konkretnych zastosowań w produkcji addytywnej. Brąz fosforowy, który zawiera miedź i różne ilości cyny i fosforu, jest wysoce odporny na zmęczenie i zużycie. Brąz krzemowy składa się z miedzi, z niewielką ilością krzemu i innych pierwiastków, takich jak mangan, cyna lub cynk, i jest stosowany do komponentów pomp i zaworów, a także w przemyśle chemicznym i przetwórstwie żywności. Brąz niklowy jest znany ze swojej doskonałej odporności na korozję, a także ma dobrą przewodność cieplną i elektryczną.

Kobalt chromowy: odporny na wysokie temperatury i korozję

Te mosty dentystyczne, korony i częściowe protezy zębowe zostały wydrukowane w technologii 3D z Coblat chrome przez Desktop Health, oddział Desktop Metal (Źródło: Desktop Metal)

Te mosty dentystyczne, korony i częściowe protezy zębowe zostały wydrukowane w technologii 3D z Coblat chrome przez Desktop Health, oddział Desktop Metal (Źródło: Desktop Metal)Drukowany w 3D chrom kobaltowy oferuje wysoki stosunek wytrzymałości do masy i doskonałą odporność na korozję, co czyni go dobrym wyborem materiału do komponentów lotniczych i maszyn przemysłowych. Jest również biokompatybilny i często stosowany w implantach ortopedycznych, protezach dentystycznych i instrumentach medycznych, gdzie wymagany jest długotrwały kontakt z tkankami biologicznymi.

Stopy kobaltu i chromu można przetwarzać przy użyciu technik wytwarzania addytywnego, takich jak selektywne topienie laserowe (SLM) lub topienie wiązką elektronów (EBM). Umożliwia to produkcję złożonych geometrii i niestandardowych części przy minimalnym odpadzie materiałowym, co czyni je atrakcyjnymi dla branż przyjmujących zaawansowane technologie produkcyjne.

Złoto i srebro: piękne i biokompatybilne

Proszki stopów złota i srebra można drukować w technologii 3D przy użyciu technologii łączenia metali metodą laserową (źródło: złoto, Cooksongold; srebro, Cloud Factory)

Proszki stopów złota i srebra można drukować w technologii 3D przy użyciu technologii łączenia metali metodą laserową (źródło: złoto, Cooksongold; srebro, Cloud Factory)Drukowane w 3D złoto i srebro, podobnie jak inne metale szlachetne, cieszą się coraz większą popularnością. Chociaż biżuteria na zamówienie zwykle może obejmować formę odlewniczą drukowaną w 3D, bezpośredni druk 3D z proszkiem złota i srebra odbywa się przy użyciu technologii łączenia proszków laserem (LBPF), a drukowanie strumieniowe spoiwem jest inną, rzadziej stosowaną opcją.

Złoto i srebro można łączyć z szeroką gamą innych metali, co pozwala na polepszenie ich adekwatności w konkretnych zastosowaniach przemysłowych.

Metal używany w druku 3D nie jest w 100% złoty, ponieważ czyste złoto jest miękkim metalem, który wymaga stopowania, aby stał się trwałym materiałem, który znamy. Z tego samego powodu intensywne lasery w LBPF używane do spiekania stali niemal wyparowałyby złoto.

Według EOS, niemieckiego producenta wszelkiego rodzaju technologii druku na metalu, który nawiązał współpracę z Cookson Precious Metals w celu udoskonalenia procesu drukowania złotem, najlepsze rezultaty w przypadku złotej biżuterii można uzyskać przy użyciu specjalistycznej maszyny z odpowiednim laserem i odpowiednim proszkiem złota, który wytrzyma moc lasera.

Złoto znajduje zastosowanie w wielu gałęziach przemysłu, m.in. w technologii kosmicznej, energetyce odnawialnej i produkcji ze względu na swoją przewodność elektryczną, odporność na korozję i biokompatybilność.

Do drukowania w technologii 3D srebrnych części wykorzystuje się również technologię laserowego stapiania proszku lub drukarkę 3D z wykorzystaniem strumienia spoiwa, ale inne specjalistyczne metody, takie jak wytłaczanie stopionego metalu z zawiesiny fotopolimeru srebra przy użyciu srebrnego drutu, również wykazują potencjał.

Firmy produkujące biżuterię na zamówienie i domy mody z najwyższej półki przyjmują druk 3D z proszkiem srebra i złota, ponieważ przyspiesza to produkcję części na zamówienie w małych i średnich ilościach. W jednym cyklu drukowania firmy mogą wydrukować kilkanaście lub więcej pierścionków, z których każdy jest inny. Istnieje również możliwość drukowania wyłącznie na żądanie, co eliminuje zapasy i umożliwia firmom jubilerskim szybką reakcję na najnowsze trendy w biżuterii i modzie.

Mimo iż srebro kojarzy się najczęściej z przedmiotami dekoracyjnymi, znajduje ono również zastosowanie w przemyśle, m.in. w panelach słonecznych, medycynie i mikrofalach.

źródłó: all3dp

1 rok temu

1 rok temu