Nauka nieustannie dąży do kopiowania natury. Lekkie, a jednocześnie niezwykle wytrzymałe struktury, takie jak koralowce i niektóre rośliny, często uniemożliwiają nam ich odtworzenie dzięki nowoczesnych metod produkcji.

Proces drukowania 3D metalu warstwa po warstwie otwiera drzwi do dokładniejszego naśladowania struktur kratowych występujących w naturze. Weźmy na przykład nową strukturę tytanu, łączącą innowacyjną geometrię i materiał opracowany na australijskim Uniwersytecie RMIT, która jest o 50% mocniejsza niż najsilniejszy stop o podobnej gęstości stosowany w zastosowaniach lotniczych.

Uniwersytet twierdzi, iż ten przełom „może zmienić sposób, w jaki tworzymy wszystko, od implantów medycznych po części samolotów i rakiet”.

Nowa tytanowa struktura nazywana jest metamateriałem, co oznacza, iż jest to sztuczny materiał o unikalnych adekwatnościach nieobserwowanych w naturze. Termin ten jest nieco mylący, ponieważ odnosi się do czegoś więcej niż faktycznego „materiału”, którym jest zwykły stop tytanu (Ti-6Al-4V). Jest to połączenie materiału i geometrii.

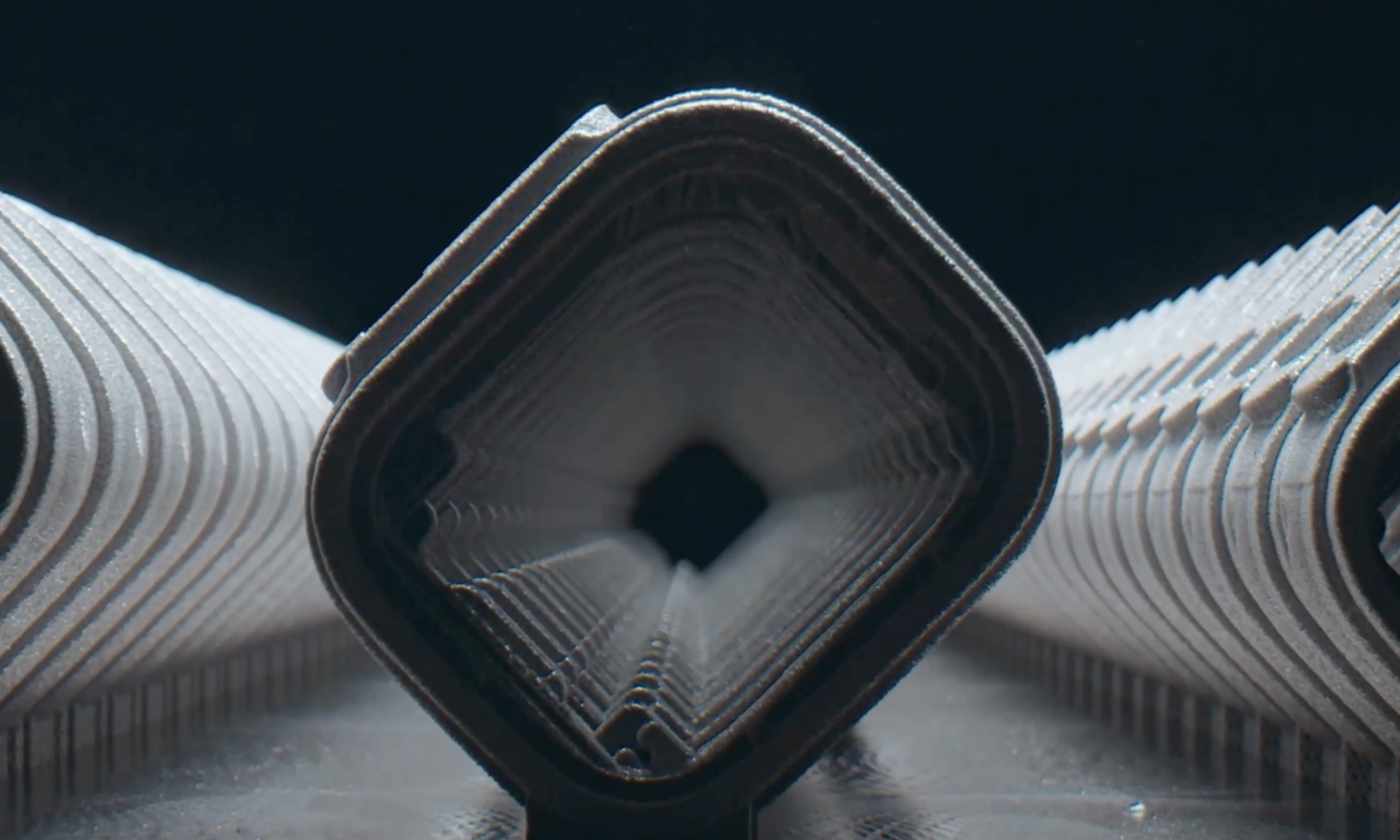

W rzeczywistości to kształt jest tym, co ekscytuje naukowców. Struktury kratowe są szeroko stosowane w druku 3D z metalu, ale szczytem lekkich krat jest taka, w której same rozpórki kratowe są pustymi rurkami, co zapewnia jeszcze mniejsze zużycie materiału.

Według uniwersytetu, wybitny profesor RMIT Ma Qian spędził dziesięciolecia, próbując odtworzyć te puste struktury komórkowe w metalach, i był sfrustrowany powszechnymi problemami związanymi z możliwościami produkcji oraz naprężeniami obciążeniowymi koncentrującymi się na wewnętrznych obszarach pustych rozpórek, co prowadziło do przedwczesnych awarii.

„W idealnej sytuacji naprężenia we wszystkich złożonych materiałach komórkowych powinny być równomiernie rozłożone” – wyjaśnił Qian na blogu RMIT. „Jednak w przypadku większości topologii często zdarza się, iż mniej niż połowa materiału przenosi głównie obciążenie ściskające, podczas gdy większa objętość materiału jest strukturalnie nieistotna”.

Inaczej jest w przypadku nowej tytanowej struktury RMIT, która rozkłada naprężenia bardziej równomiernie, zwiększając jej wytrzymałość i wydajność strukturalną.

„Zaprojektowaliśmy wydrążoną rurową strukturę kratową, wewnątrz której biegnie cienka taśma. Te dwa elementy razem wykazują wytrzymałość i lekkość nigdy wcześniej nie widzianą w naturze” – mówi Qian. „Skutecznie łącząc dwie uzupełniające się struktury kratowe w celu równomiernego rozłożenia naprężeń, unikamy słabych punktów, w których zwykle koncentrują się naprężenia”.

Podwójna konstrukcja siatki oznacza również, iż wszelkie pęknięcia są odchylane wzdłuż struktury, co dodatkowo zwiększa wytrzymałość, według naukowców.

Główny autor badania i doktorant RMIT, Jordan Noronha, twierdzi, iż mogliby stworzyć taką strukturę w skali kilku milimetrów lub kilku metrów przy użyciu różnych rodzajów drukarek.

Ta możliwość drukowania, wraz z wytrzymałością, biokompatybilnością, odpornością na korozję i ciepło, czyni ją obiecującym kandydatem do wielu zastosowań, od urządzeń medycznych, takich jak implanty kostne, po części samolotów lub rakiet.

Taka struktura jest możliwa tylko dzięki drukowi 3D. Naukowcy wykorzystali laserową drukarkę 3D ze złożem proszkowym Nikon SLM Solutions 250HL.

„W porównaniu z najmocniejszym dostępnym odlewanym stopem magnezu stosowanym w tej chwili w zastosowaniach komercyjnych wymagających wysokiej wytrzymałości i lekkości, nasz tytanowy metamateriał o porównywalnej gęstości okazał się znacznie mocniejszy i mniej podatny na trwałą zmianę kształtu pod obciążeniem ściskającym, nie wspominając o tym, iż jest bardziej wykonalny w produkcji” – powiedział Noronha.

Zespół planuje dalsze udoskonalanie materiału w celu uzyskania maksymalnej wydajności i zbadania zastosowań w środowiskach o wyższej temperaturze.

Chociaż w tej chwili jest on odporny na temperatury sięgające 350°C, uważają oni, iż mógłby wytrzymać temperatury do 600°C przy użyciu bardziej odpornych na ciepło stopów tytanu, do zastosowań w lotnictwie lub dronach strażackich.

„Wraz z rozwojem technologii stanie się ona bardziej dostępna, a proces drukowania stanie się znacznie szybszy, umożliwiając większej liczbie odbiorców wdrożenie naszych wysokowytrzymałych metamateriałów o wielu topologiach w swoich komponentach” – mówi Noronha. „Co ważne, druk 3D z metalu umożliwia łatwe wytwarzanie kształtów siatki do rzeczywistych zastosowań”.

Pełne wyniki badań zostały opublikowane w czasopiśmie Advanced Materials.

Żródło: https://all3dp.com

1 rok temu

1 rok temu