Nazwa firmy brzmi tak, jakby produkowała rakiety kosmiczne i coś w tym jest, bowiem precyzją wykonania rzeczy, które wychodzą spod ręki Piotra Falczyńskiego, wykracza poza standardy typowe w rowerówce. Podobnie jak kontrola jakości. Po wizycie w jego manufakturze, wytwarzającej cudeńka z kompozytu, nie zdziwię się, jak w przyszłości zobaczę logo Strato na Księżycu!

Ale po kolei. Z Piotrem poznaliśmy się w okolicznościach nadzwyczajnych, bo był moim przewodnikiem po wydzielonej części fabryki Krossa w Przasnyszu, gdzie powstawały ramy z kompozytów. W tym ta, na której startowała później Maja Włoszczowska na olimpiadzie. Nadzwyczajnych, bo po raz pierwszy uruchomiono w seryjną produkcję karbonu w Polsce z nastawieniem na większą ilość, a on był człowiekiem, który odpowiadał za stronę techniczną. Nic dziwnego, iż gdy tylko powstało Strato, już jego własna firma, postanowiłem go odwiedzić.

Jak przystało na człowieka renesansu, który potrafi i lubi wszystko robić sam, wyjechał po mnie na dworzec rowerem. W roli przewodnika po ścieżkach i drogach pod Poznaniem sprawdza się równie dobrze, co w produkcji karbonu i podobne w obu dziedzinach ma doświadczenie liczone w latach. Po drodze, a jakże, rozmawialiśmy o kompozytach, kształtach ram i rur. Po to tu przecież przyjechałem. Miejsce, gdzie magia się dzieje, mieści się w jednorodzinnym domu pod Poznaniem.

Kompozyty nie cierpią pośpiechu, o czym mogłyby opowiedzieć choćby półki w warsztacie Piotra, a wypełnione świadectwami przeszłości, nie zawsze oznaczającymi sukces, ale nieustająco interesujące. Koła własnoręcznie wycięte z karbonu i utwardzane na balkonie z kompozytu “na mokro”, z piastami… łatanymi klejem, ale kołnierzami wycinanymi CNC? Działają nadal, podobnie jak siodełka z własnoręcznie formowanymi skorupami. Same obręcze to już pomnik techniki, bo składały się z czterech części (!), włącznie z powierzchnią boczną pod hamulce, jak i miejscem pod szytkę. Zdecydowanie trudno nazwać je konwencjonalnymi i to słowo najlepiej oddaje podejście Piotra to produkcji komponentów. Były koniecznym etapem, by mogły powstać kolejne produkty, lepsze.

Control freak to w psychologii pojęcie i postawa niespecjalnie pozytywna, ale przy karbonie zyskuje nowe znaczenie. Piotr – to widać i słychać na każdym etapie naszej rozmowy – lubi i potrafi kontrolować wszystkie etapy procesu powstawania. I nieustająco sprawdza wszystko co możliwe, zarówno w trakcie produkcji, jak i po niej. Koniecznie zobaczcie jego firmowy fanpage facebook.com/stratobikes, gdzie wrzuca filmy pokazujące, jak testuje np. sztyce czy ramy. Prawdopodobnie jako jedyny w Polsce, poza największymi markami, męczy je dzięki wielokrotnych obciążeń na specjalnych stanowiskach, symulując tysiące przejechanych kilometrów. Co pozwala sprawdzać jakość, a jednocześnie udoskonalać produkty. Do czuwania nad jakością stosuje też ultradźwięki, pomagające wykryć najdrobniejsze niedoskonałości. Nic więc dziwnego, iż to co robi ma odpowiednią gwarancję.

Szkolenie czeladnika u mistrza kowalskiego kującego samurajskie miecze trwa dziesięć lat, obawiam się, iż równając do standardów narzucanych przez Piotra trwałoby dłużej. On sam, choć na to nie wygląda, doświadczenie z kompozytami ma zdecydowanie wieloletnie, a kolejne zdobywa dosłownie na co dzień. Strato to nie tylko bowiem produkty własne, ale też naprawa karbonowych części. Przy czym naprawa to chyba słowo niewłaściwe, bo często to, co zepsute jest budowane na nowo, albo zmieniane tak, by było lepsze niż pierwotnie. Różne niepewne rozwiązania aluminiowo-karbonowe, typu kokpit powstający na Dalekim Wschodzie? Przed fachowym okiem Piotra nic się nie ukryje, rzecz zostanie naprawiona, a co ciekawsze naprawy udokumentowane na blogu – https://stratobikes.cc/blog/. Zobaczyć tam możecie między innymi obręcz Hunta, którą Piotr uratował. Mam wrażenie, iż każdą naprawdę traktuje przy tym jak łamigłówkę, z nagrodą w postaci 100% sprawności na końcu!

Najczęściej do naprawy trafiają ramy, bo ze względu na ich cenę jest to najbardziej opłacalne. Tu w cenie naprawy największą część stanowią roboczogodziny, materiał to koszt marginalny, ale już wiedza i inwencja artysty rzeźbiącego w karbonie mają znaczenie niebagatelne. Jak sam stwierdził, jego podejście można podsumować pytaniem, które usłyszał na jednym ze szkoleń z naprawy kompozytów: “Czy wsiadłbyś do samolotu, który właśnie naprawiłeś, ze swoją rodziną?”. Do tego to się sprowadza.

Piotr : “Praktycznie całe życie. A przedtem byłem modelarzem i tam w modelach zdalnie sterowanych było coraz więcej elementów z kompozytów. Potem zostałem inżynierem, zacząłem pracować w Instytucie Lotnictwa, a wcześniej robiłem drony w innej firmie. Potem był Kross, wreszcie własna firma. Tak naprawdę w moim życiu wszystko kręci się wokół kompozytów! Robiłem też swoje konstrukcje i jeździłem na nich.”

Nic więc dziwnego, iż nasze rozmowa niekiedy zahacza o pytania niemal filozoficzne, np. opłacalności naprawiania rzeczy. Niestety, muszę was rozczarować, choć wiele rzeczy z karbonu naprawić się da, to niekoniecznie ma to sens ze względu na koszty. Za to wszystkie rozwiązania nietypowe, albo wyspecjalizowane, typu ramy z kominami, które pierwotnie przycina się do wzrostu użytkownika, w ten sposób można zmodernizować, przywracając im pierwotne możliwości. Niektóre zabiegi, np. naprawę pękniętych tylnych widełek, są tak popularne, iż Piotr jest w stanie wykonać niemal seryjnie. Nawiasem mówiąc usługa obejmuje także malowanie, więc po zabiegu rama może wyglądać jak nowa.

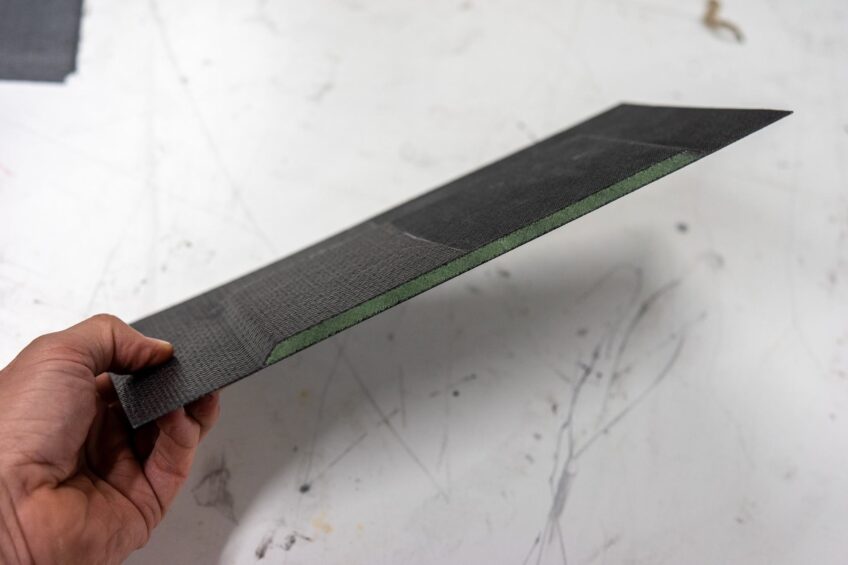

Ale uwaga! Niektóre z komponentów, które widzicie na zdjęciach, niekoniecznie pochodzą z rowerów. Tak się składa, iż umiejętności “robienia” w kompozycie cenione są nie tylko w rowerowym światku. Maska z karbonu do Subaru, albo osłona lusterka do BMW? Nie tylko my, kolarze lubimy lekkie i mocne rzeczy… jeżeli więc chcecie, by Piotr przez cały czas “bawił” się w rowerówkę, zadbajcie o zamówienia. Nie od razu musi być to nowa rama Unico, która pojawiła się w ofercie, może być karbonowy koszyk Strato. Przy wadze 25 gramów należy do najlżejszych na rynku, bidon i tytanowe śrubki dostajecie w komplecie. Po ponad roku użytkowania dwóch sztuk potwierdzam – zero problemów! A propos Unico – tu widzicie tylko zdjęcie, już zapowiadam kolejny tekst, w którym będzie o niej więcej. To prawdziwy custom, szyty na zamówienie, godny oddzielnego wpisu!

I tu zmierzamy do sedna. Warsztat naprawy ram to tak naprawdę tylko wstęp do tego, co będzie dalej. Podstawowa działalność, która pozwala zarobić na to, co Piotra interesuje naprawdę, czyli tworzenie. Rama Unico – a na rowerze na niej skonstruowanym oczywiście jeździ – to doskonały przykład jego możliwości. Modularna konstrukcja sprawia, iż może mieć nie tylko precyzyjne dobrane wymiary do użytkownika ale i zaprojektowane adekwatności. A co będzie dalej? Sam jestem ciekawy. Piotr lubi między innymi… drewno, jeden z pomysłów zakładał łączenie forniru z włóknem węglowym! Rozmawiając miałem wrażenie, iż jest w stanie jak z rękawa wyciągnąć kolejny pomysł. Dlatego też zostawiam was tym razem z lekkim poczuciem niedosytu, zapowiadając tylko, iż ciąg dalszy nastąpi…