Trzymając się razem

Separacja warstw, czasami określana jako rozwarstwienie, jest problemem w druku 3D związanym ze słabą adhezją pomiędzy warstwami. Jest to problem podobny do słabej adhezji pierwszej warstwy, która jest wtedy, gdy masz słabe połączenie pomiędzy pierwszą warstwą wydruku a platformą. Separacja warstw dotyczy wiązań pomiędzy każdą kolejną warstwą wydruku.

Podczas gdy słaba adhezja pierwszej warstwy może skutkować częścią z wypaczoną podstawą, separacja warstw może dać drastycznie wadliwe wydruki z widocznymi pęknięciami między warstwami. Delaminacja występuje z powodu niewłaściwego wiązania warstw, kiedy warstwa nie przylega odpowiednio do warstwy znajdującej się pod nią. Może się to zdarzyć z kilku powodów, w tym zbyt niskich temperatur, nadmiernego chłodzenia, dużej wysokości warstwy, zanieczyszczonego hot-endu i wielu innych.

W tym artykule omówimy kilka różnych potencjalnych przyczyn i rozwiązań, które pomogą zapobiec rozwarstwieniu (dosłownie) pojawiającemu się na Twoich wydrukach 3D.

Wskazówka #1: Wyczyść hot-end

Po dłuższym okresie użytkowania, hot-end może się nieco zabrudzić, a choćby częściowo (lub całkowicie) zatkać. Częściowe (lub całkowite) zatkanie ma znaczący wpływ na ekstruzję Twojej drukarki. W szczególności, zmniejszenie ilości wytłaczanego materiału może zmniejszyć wiązanie między warstwami, powodując problemy takie jak rozdzielanie warstw.

Naszą pierwszą wskazówką jest więc czyszczenie hot-endu drukarki co jakiś czas, aby zapewnić, iż wytłaczanie będzie zawsze wolne od zatorów i zacięć. Aby to zrobić, po prostu podgrzej hot-end do zwykłej temperatury drukowania i (za pomocą metalowego frezu) usuń wszelkie zanieczyszczenia. Dodatkowo, nie zapomnij użyć igły do czyszczenia dyszy. A jeżeli myślisz, iż nie jest ona w najlepszej formie, zamienniki są tanie i łatwe do zainstalowania (zakładając, iż nie używasz czegoś specjalnego).

Ponieważ czyszczenie hot-endu i dyszy nie jest aż tak kłopotliwe, warto robić to profilaktycznie co jakiś czas, choćby jeżeli nie widać rozdzielania warstw. Zmniejszy to prawdopodobieństwo wystąpienia innych problemów z jakością wydruku w późniejszym czasie.

Wskazówka #2: Zmniejsz prędkość drukowania

Naszą drugą wskazówką jest zmniejszenie prędkości drukowania, co jest uniwersalnym rozwiązaniem dla wielu problemów, ale również skutecznie zwiększy ekstruzję podczas drukowania.

Zwłaszcza jeżeli lubisz drukować w pośpiechu i zwiększyłeś prędkość druku poza zaleceniami producenta filamentu, może to być źródłem problemów z ekstruzją, których doświadczasz. Chociaż wysoka prędkość druku oznacza technicznie, iż filament przepływa przez dyszę szybciej, to jeżeli temperatura hot-endu nie jest wystarczająco wysoka, aby nadążyć, będziesz miał problemy z ekstruzją i możliwą separacją warstw. Zmniejszenie prędkości druku daje więcej czasu w stopienie filamentu i połączenie warstw.

Podczas regulacji, powinieneś zmniejszać prędkość drukowania w krokach co około 5-10 mm/s, w zależności od materiału, aż obniżysz ją do około 50% pierwotnej wartości. jeżeli przez cały czas widzisz separację warstw, najprawdopodobniej to nie prędkość jest przyczyną.

Wskazówka #3: Podnieś temperaturę dyszy

Naszą trzecią radą na rozwiązanie problemu rozwarstwienia jest podniesienie temperatury dyszy, co powinno zwiększyć ekstruzję dla Twojego wydruku. Kiedy temperatura jest zbyt niska, filament nie ma wystarczająco dużo czasu w stopienie się, co powoduje problemy takie jak niedostateczna ekstruzja. Jednak temperatura wpływa również na to, jak dobrze poszczególne warstwy druku łączą się podczas i po zakończeniu procesu drukowania.

Nie ulega wątpliwości, iż wyższa temperatura dyszy pozwala na uzyskanie mocniejszych części, co zostało wielokrotnie potwierdzone w testach takich jak te przeprowadzone przez CNC Kitchen. Gorętsza dysza wytwarza większy przepływ filamentu, a ten dodatkowy materiał zwiększa wiązanie między warstwami. Dodatkowo, warstwy filamentu, które składają się na wydruk wymagają ciepła, aby się połączyć, więc naturalnie więcej ciepła pomoże w tym procesie.

Jeśli już doświadczasz niedostatecznej ekstruzji lub podobnego problemu, zwiększenie temperatury jest dobrym miejscem do rozpoczęcia. Spróbuj najpierw zwiększyć temperaturę o około 10°C.

Jeśli problem nie ustąpi, należy dalej zwiększać temperaturę dyszy w odstępach 5-stopniowych. Próbuj tak długo, aż problem zniknie lub aż osiągniesz temperaturę drukarki lub przekroczysz zakres temperatur filamentu. jeżeli tak się stanie i przez cały czas będziesz obserwować rozwarstwianie, temperatura dyszy prawdopodobnie nie jest przyczyną problemów z rozdzielaniem warstw.

Wskazówka #4: Zwiększ przepływ

Związana z poprzednimi dwoma rozwiązaniami, nasza czwarta wskazówka polega na zwiększeniu przepływu (czasami nazywanego mnożnikiem ekstruzji) w Twoim slicerze . Zanim to jednak zrobisz, upewnij się, iż poprawnie ustawiłeś E-stepy na swojej drukarce, jako iż przepływ i E-stepy idą ze sobą w parze.

Przepływ określa jak gwałtownie ekstruder podaje filament do dyszy (dla danej prędkości druku). Zmiana tempa przepływu jest częstym sposobem rozwiązywania problemów z ekstruzją, takich jak nadmierna lub niedostateczna ekstruzja, a także może rozwiązać problem separacji warstw. Zwiększenie przepływu zwiększa ilość filamentu przepychanego przez dyszę, a jak powiedzieliśmy wcześniej, więcej materiału wytłaczanego oznacza więcej możliwości łączenia się warstw.

Jeśli zauważyłeś niedostateczną ekstruzję w poprzednich wydrukach, dostosowanie przepływu może być dobrym miejscem do rozpoczęcia (po podniesieniu temperatury), aby wyeliminować separację warstw. Zwiększając natężenie przepływu, rób to w krokach co 5%, aż problem zniknie lub zaczniesz doświadczać nadmiernej ekstruzji. jeżeli tak się stanie, oznacza to, iż posunąłeś się za daleko i prędkość przepływu prawdopodobnie nie jest winowajcą rozwarstwienia.

Wskazówka nr 5: Dostosuj chłodzenie części

Naszą piątą wskazówką jest dostosowanie, zwykle przez obniżenie, chłodzenia dla twojego wydruku. Podobnie jak nadmierny przepływ powietrza może powodować wypaczenia na pierwszej warstwie części, zbyt duże chłodzenie może rozdzielić warstwy wydruku. Jak wiemy, ciepło jest wymagane do łączenia warstw, więc warstwy mają trudniejszy czas łączenia, jeżeli są zbyt gwałtownie schłodzone.

Aby rozwiązać ten problem, zmniejszaj prędkość wentylatora chłodzącego części w krokach co 10%, aż problem zniknie lub zaczniesz doświadczać innych błędów w druku. Nie obawiaj się obniżenia prędkości wentylatora do 0%, szczególnie w przypadku materiałów wrażliwych na chłodzenie, takich jak ABS. Niektórzy użytkownicy zauważyli również, iż używanie wentylatora w szczególności w przypadku PETG może powodować słabe przyleganie warstwy do warstwy.

Podczas gdy przepływ powietrza jest wytwarzany głównie przez wentylator chłodzący drukarki, może on również pochodzić z niezamierzonych przeciągów. Aby sprawdzić, czy to jest przyczyną rozdzielania warstw, możesz wydrukować część testową przy niskiej prędkości wentylatora, trzymając drukarkę w kontrolowanym środowisku, takim jak zamknięte pomieszczenie lub (tymczasowo) w worku na śmieci, aby zablokować przepływ powietrza. jeżeli nie zauważysz rozdzielania warstw, wtedy nadmierne chłodzenie jest prawdopodobną przyczyną rozdzielania warstw i powinieneś zbudować lub kupić obudowę dla swojej drukarki.

Wskazówka #6: Zmniejsz wysokość warstwy

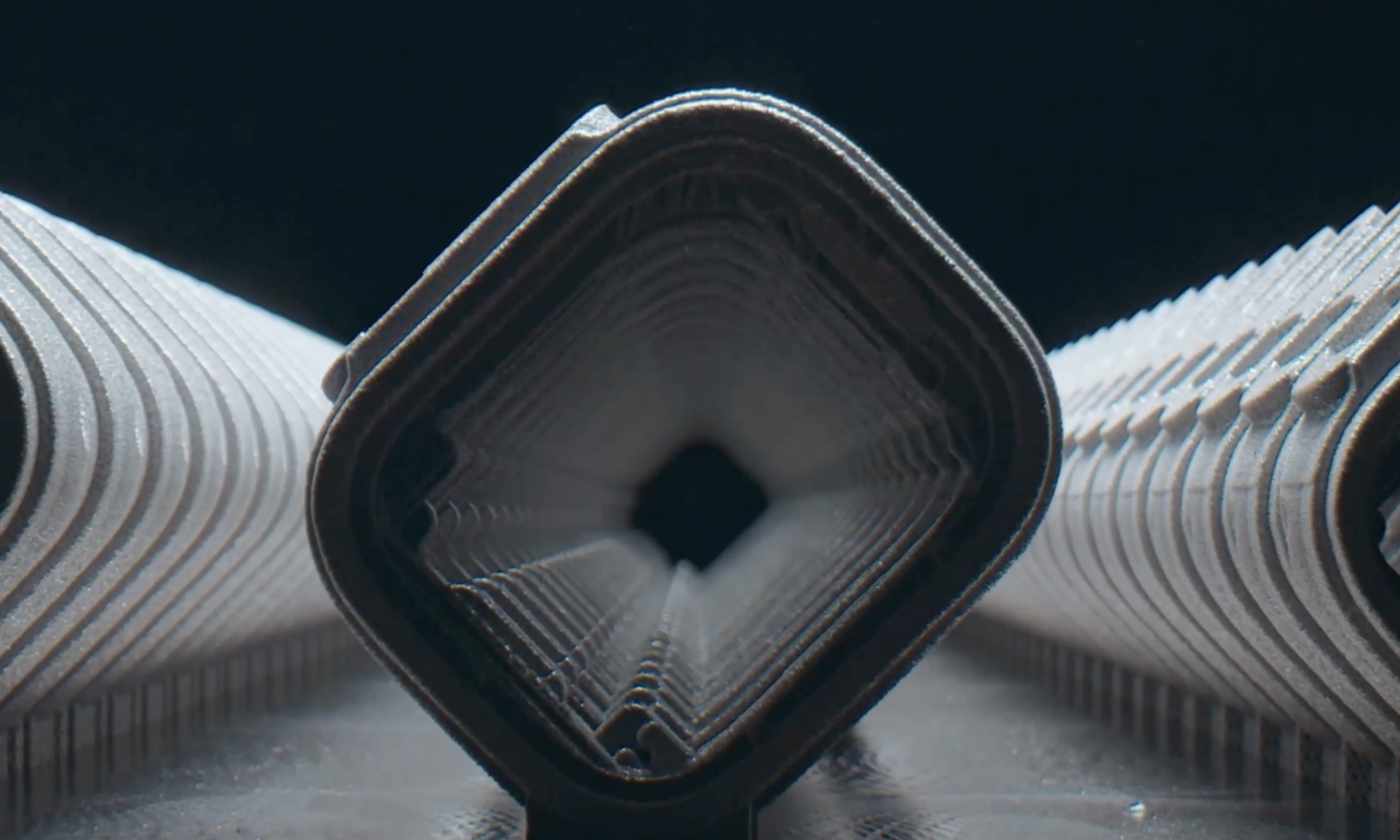

Niektóre źródła (jak Simplify3D) twierdzą, iż wystarczająco duża wysokość warstwy może przyczynić się do rozwarstwienia w wydrukach, więc nasza szósta wskazówka, to obniżenie ustawienia wysokości warstwy w slicerze. Wysokość warstwy jest dokładnie tym, na co wskazuje jego nazwa, ale można też myśleć o niej jako o odległości w górę osi Z, o jaką przesuwa się głowica drukująca przed rozpoczęciem nowej warstwy.

Wysokość warstwy jest zwykle oparta na średnicy dyszy, a typowa wysokość warstwy dla dyszy o średnicy 0,4 mm wynosi 0,2 mm. Im mniejsza wysokość warstwy, tym więcej szczegółów może uzyskać drukarka; im większa jest ta wartość, tym mocniejsze będą części. jeżeli wysokość warstwy jest ustawiona zbyt wysoko, poszczególne warstwy nie będą wystarczająco blisko siebie, aby skutecznie się połączyć, co może spowodować rozwarstwienie.

Jeśli używasz standardowej dyszy 0,4 mm z wysokością warstwy powyżej 0,2 mm i doświadczasz rozdzielania warstw, spróbuj powrócić do wysokości warstwy 0,2 mm. jeżeli wysokość warstwy 0,2 mm również nie działa, można spróbować obniżyć ją jeszcze bardziej. jeżeli jednak wysokość warstwy 0,16 mm nie daje rezultatu, to prawdopodobnie nie jest to przyczyną rozwarstwienia.

Wskazówka #7: Wymień (lub wysusz) filament

Filamenty mają tendencję do tracenia swojej jakości, gdy są narażone na wilgoć, więc nasza następna wskazówka jest taka, aby spróbować zmienić lub wysuszyć filament. Kiedy filament wchłonie wilgoć, materiał ulega degradacji i w rezultacie jest trudniejszy do wydrukowania.

Bardziej higroskopijne materiały, takie jak TPU, będą przechodzić ten proces szybciej niż inne. jeżeli używasz czegoś szczególnie higroskopijnego lub widzisz dowody na to, iż Twój filament jest mokry (na podstawie tekstury wydruków), możesz spróbować wydrukować z innej szpuli filamentu.

Używanie suchego filamentu może pomóc w zapobieganiu rozwarstwienia i innych problemów jakościowych w wydrukach, a można to zrobić albo przy użyciu nowej szpuli lub suszenia bieżącego. Po wysuszeniu filamentu, aby utrzymać go w dobrym stanie, zalecamy przechowywanie go w szczelnym pojemniku, aby zapobiec przedostawaniu się wilgoci.

Wskazówka #8: Użyj szerszej dyszy

Na koniec, jeżeli wszystko inne zawiedzie, użycie dyszy o większej średnicy może pomóc w rozwiązaniu problemów z rozwarstwianiem się. Zaskakująco, średnica dyszy może mieć wpływ na przyleganie warstwy do warstwy w wydrukach, i do pewnego stopnia, im większa średnica dyszy, tym lepsze przyleganie. Dysza o większej średnicy będzie układać szersze linie roztopionego filamentu, zwiększając powierzchnię, na której będzie się wiązać następna warstwa. Odpowiednio, jeżeli zwiększysz wysokość warstwy, będzie również mniej okazji do rozdzielenia się warstw, ponieważ potrzeba mniej warstw do stworzenia tej samej części.

Większość drukarek 3D używa standardowo dyszy o średnicy 0,4 mm, więc możesz chcieć zmienić dyszę na 0,5 mm lub choćby 0,6 mm, aby wypróbować to rozwiązanie. Chociaż ta poprawka może zadziałać, zalecamy najpierw wypróbowanie innych kroków, aby uniknąć potencjalnie niepotrzebnego zakupu. (Poleganie na szerszej dyszy również wpłynie na precyzję druku). Na koniec, jeżeli zwiększysz średnicę dyszy, nie zapomnij dostosować temperatury dyszy i natężenia przepływu, aby skompensować wzrost wytłaczania.

Żródło: https://all3dp.com

1 rok temu

1 rok temu