Druk 3D z metalu nie jest obcy dla NASA. Agencja przeanalizowała projekt drukowanych w 3D metalowych części do pojazdów nośnych i kosmicznych oraz metody ich budowy. Wykorzystano 11 metalowych części wydrukowanych w 3D w łaziku Mars Perseverance, a nadchodzące misje na Księżyc i Mars mają zawierać częściowo wydrukowane w 3D silniki RS-25 Core Stage.

Jednak teraz, w tak zwanej kolejnej i prawdopodobnie ostatniej fazie badań, zanim druk 3D z metalu stanie się szerzej stosowany w eksploracji kosmosu, inżynierowie NASA opracowują modele cyfrowe w celu sprawdzenia adekwatności drukowanych w 3D części metalowych do wykorzystania w szerokim zakresie zastosowań związanych z napędem i lotami kosmicznymi.

Komercyjne firmy kosmiczne, w tym SpaceX, Aerojet Rocketdyne i Rocket Lab, od lat wykorzystują metalowe części drukowane w 3D w rakietach nośnych. Najnowsze firmy na rynku, takie jak Launcher, Ursa Major i Relativity Space, również wykorzystują metalowy druk 3D w swoich silnikach, które zostały pomyślnie przetestowane na ziemi. W zeszłym miesiącu rakieta Terran 1 od Relativity Space, która w 85% została wydrukowana w 3D, wystartowała z Cape Canaveral Space Force Station na Florydzie. Chociaż nie udało jej się dotrzeć na orbitę, firma twierdzi, iż fakt, iż przetrwała presję związaną ze startem, dowodzi, iż druk 3D jest metodą produkcji nadającą się do lotu.

NASA przyjmuje inne podejście do testowania rakiet. Oczywiście, Relativity Space przeprowadziło niezliczone symulacje i testy przed startem, ale NASA ma na celu certyfikację szerszej metody, a nie konkretnego zastosowania, co ma nadzieję przyspieszyć wykorzystanie druku 3D w różnych programach kosmicznych.

Partnerami NASA w badaniach są dwa uniwersytety, które od dawna skupiają się na druku 3D z metalu. Uniwersytet Carnegie Mellon w Pittsburghu i Uniwersytet Johnsa Hopkinsa w Baltimore będą współprowadzić nowy instytut Model-based Qualification & Certification of Additive Manufacturing (IMQCAM). Jego celem będzie udoskonalenie modeli komputerowych drukowanych w 3D części metalowych, które mogą być szeroko stosowane w różnych aplikacjach, takich jak komory spalania, turbopompy, wirniki obrotowe i inne.

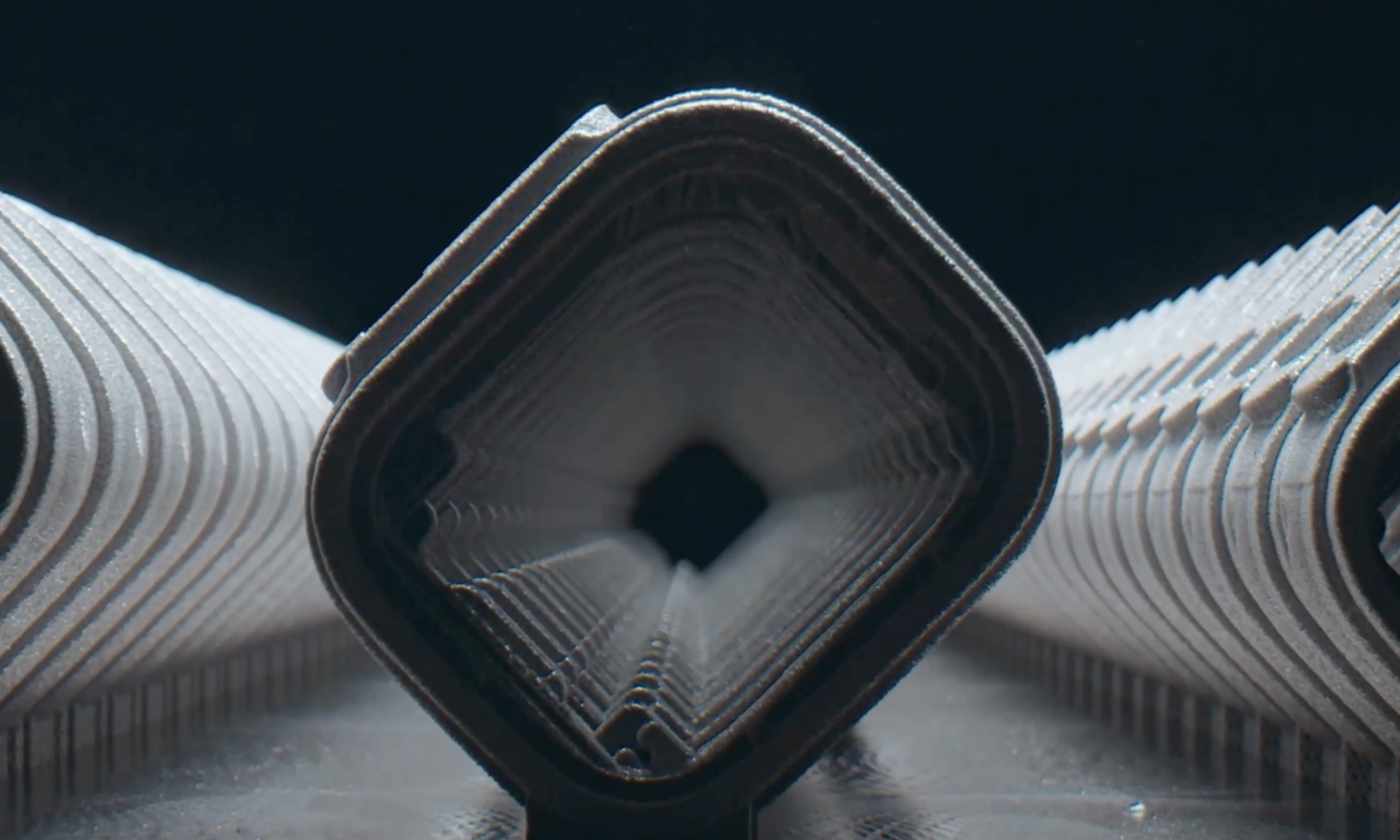

Odbiegając od metod odlewania, kucia lub obróbki mechanicznej metali, druk 3D z metalu wykorzystuje sproszkowane metale, które są topione dzięki laserów w metodzie zwanej laserową syntezą złoża proszkowego. Części te mogą mieć unikalną geometrię i cechy wewnętrzne, które nie są możliwe do uzyskania przy użyciu innych metod produkcji metalu, które NASA testowała i weryfikowała przez dziesięciolecia.

NASA twierdzi, iż części drukowane w 3D „mogą być przydatne w przypadku takich rzeczy jak silniki rakietowe – dając większą elastyczność w tworzeniu nowych części, gdy projekty się zmieniają – lub jako część ludzkiej placówki na Księżycu, gdzie przywiezienie prefabrykowanych części byłoby kosztowne i ograniczające”.

Jednak skuteczna certyfikacja i wykorzystanie takich części wymaga bardzo dokładnych prognoz ich adekwatności.

„Wewnętrzna struktura tego typu części znacznie różni się od tego, co jest wytwarzane jakąkolwiek inną metodą” – mówi Tony Rollett, profesor inżynierii metalurgicznej i materiałoznawstwa na Uniwersytecie Carnegie Mellon. „Aby drukowany produkt miał przewidywalne adekwatności, musimy lepiej zrozumieć, jaka jest jego wewnętrzna struktura, w jaki sposób zależy ona od procesu drukowania i jakie ma adekwatności”.

IMQCAM skupi się na tworzeniu modeli potrzebnych NASA i innym podmiotom z branży do codziennej walidacji części.

Szczegółowe modele komputerowe, znane jako cyfrowe bliźniaki, pozwolą inżynierom zrozumieć możliwości i ograniczenia części, takie jak to, jak duże naprężenia mogą wytrzymać części przed pęknięciem. Takie modele zapewnią przewidywalność adekwatności części w oparciu o ich przetwarzanie, co jest najważniejsze dla certyfikacji części do użytku.

W ciągu pięciu lat instytut opracuje szczegółowe modele komputerowe lub cyfrowe bliźniaki dla części wytwarzanych addytywnie, które zostały zweryfikowane pod kątem danych eksperymentalnych, zweryfikowane pod kątem mechanizmów fizycznych i poddane rygorystycznym protokołom kwantyfikacji niepewności. Modele ocenią reakcję na zmęczenie materiałów stosowanych w tej chwili do druku 3D w lotach kosmicznych, a także wprowadzą i zakwalifikują nowe materiały.

Wyniki projektu posłużą jako istotne źródło informacji dla partnerów w NASA, ponieważ modele umożliwią im lepsze przewidywanie wydajności części.

Żródło: https://all3dp.com

1 rok temu

1 rok temu