Brytyjski rząd ogłosił przyznanie funduszy na pionierskie badania nad rozwojem zaawansowanych stopów metali przeznaczonych do pracy w reaktorach termojądrowych. Projekt ten stawia technologię addytywną w samym centrum wyścigu o czystą i niemal nieograniczoną energię. Inicjatywa realizowana we współpracy z University of Birmingham oraz UK Atomic Energy Authority ma na celu pokonanie barier materiałowych, które od lat wstrzymują komercjalizację fuzji jądrowej.

Wyzwania materiałowe w ekstremalnych warunkach

Fuzja jądrowa, proces naśladujący reakcje zachodzące wewnątrz gwiazd, wymaga utrzymania plazmy o temperaturze przekraczającej miliony stopni Celsjusza. Wewnątrz tokamaka, czyli serca reaktora, komponenty są narażone na niszczycielskie działanie intensywnego promieniowania neutronowego oraz ogromne obciążenia termiczne. Tradycyjne metody produkcji często zawodzą w przypadku metali o bardzo wysokiej temperaturze topnienia, takich jak wolfram, które są najważniejsze dla ochrony struktury reaktora.

Bariery konwencjonalnej obróbki

Metale trudnotopliwe charakteryzują się niezwykłą odpornością, ale ich obróbka mechaniczna jest procesem niezwykle kosztownym i skomplikowanym. Tradycyjne odlewanie czy kucie często prowadzi do powstawania mikropęknięć i niejednorodności w strukturze materiału, co w warunkach pracy reaktora jądrowego może prowadzić do katastrofalnych awarii. Właśnie tutaj z pomocą przychodzi druk 3D, który pozwala na precyzyjne formowanie obiektów warstwa po warstwie, eliminując wiele ograniczeń technologicznych.

Innowacje w technologii addytywnej

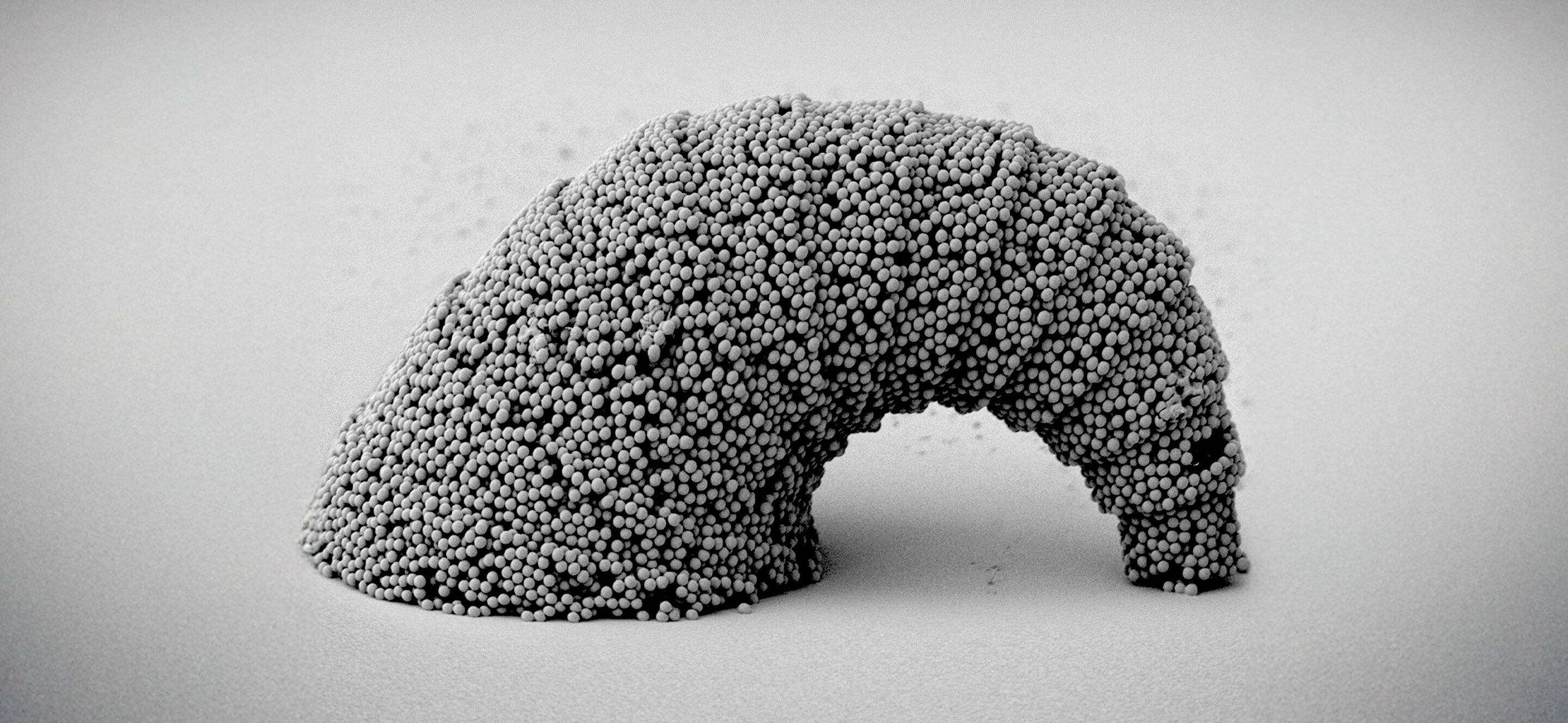

Zastosowanie druku 3D z metalu pozwala na tworzenie komponentów o unikalnych geometriach, których nie dałoby się uzyskać żadną inną metodą. Naukowcy skupiają się na wykorzystaniu zaawansowanych procesów laserowych, które pozwalają na selektywne przetapianie proszków metalowych z najwyższą precyzją. Dzięki temu możliwe jest projektowanie kanałów chłodzących bezpośrednio wewnątrz struktury ściany reaktora, co znacząco poprawia efektywność odprowadzania ciepła i wydłuża żywotność podzespołów.

Roy Marshall, dyrektor operacyjny ds. produkcji, instalacji i konserwacji w UKAEA, powiedział:

Przyszłe elektrownie termojądrowe będą wymagały tysięcy – a choćby milionów – komponentów o złożonej geometrii, które będą w stanie wytrzymać ekstremalne warunki panujące w środowisku fuzyjnym.

Zespoły Freemelt (po lewej) i Nikon SLM (po prawej) na wydarzeniu inauguracyjnym Central Support Facility z udziałem Roya Marshalla (w środku) z UKAEA – Źródło zdjęcia: United Kingdom Atomic Energy Authority

Zespoły Freemelt (po lewej) i Nikon SLM (po prawej) na wydarzeniu inauguracyjnym Central Support Facility z udziałem Roya Marshalla (w środku) z UKAEA – Źródło zdjęcia: United Kingdom Atomic Energy AuthorityOptymalizacja mikrostruktury materiału

Kluczowym elementem brytyjskich badań jest kontrola nad tym, jak metal zastyga podczas procesu drukowania. Poprzez precyzyjne sterowanie parametrami wiązki lasera, inżynierowie mogą modyfikować mikrostrukturę powstającego stopu, zwiększając jego odporność na kruchość radiacyjną. Jest to fundamentalna zmiana w podejściu do inżynierii materiałowej, gdzie adekwatności fizyczne przedmiotu są definiowane już na etapie jego powstawania w komorze roboczej drukarki 3D.

Droga do komercyjnej energii termojądrowej

Inwestycja w rozwój druku 3D dla sektora jądrowego to sygnał, iż technologia addytywna dojrzała do roli kluczowego narzędzia w przemyśle ciężkim i energetycznym. Sukces tego projektu może radykalnie skrócić czas potrzebny na budowę prototypowych reaktorów nowej generacji. Zamiast czekać miesiącami na odkuwki z rzadkich stopów, ośrodki badawcze będą mogły wytwarzać niezbędne części w ciągu kilku dni, iteracyjnie poprawiając ich projekty.

Viktor Valk, dyrektor regionalny EMEA w firmie Freemelt (odpowiada za wsparcie technologiczne UKAEA, powiedział:

Jesteśmy zaszczyceni, iż możemy wspierać UKAEA w ich ważnych działaniach na rzecz rozwoju energii termojądrowej jako komercyjnie opłacalnego źródła energii. Wykorzystanie przemysłowej maszyny eMELT firmy Freemelt do produkcji elementów z plazmą wolframową, narażonych na ekstremalne warunki w maszynach termojądrowych, stanowi istotny krok w zastosowaniu naszej technologii E-PBF w rozwoju energii termojądrowej.

Skalowanie produkcji i przyszłość branży

Choć w tej chwili badania koncentrują się na fazie laboratoryjnej i testowaniu nowych receptur proszków metalowych, długofalowym celem jest stworzenie łańcucha dostaw dla przyszłych elektrowni termojądrowych. Rozwój dedykowanych urządzeń do druku 3D z metali wysokotemperaturowych otworzy drzwi nie tylko dla energetyki, ale również dla przemysłu lotniczego i kosmicznego, gdzie zapotrzebowanie na materiały o ekstremalnej wytrzymałości stale rośnie. Wyścig o opanowanie energii gwiazd staje się tym samym potężnym motorem napędowym dla innowacji w dziedzinie mikrofabrykacji i metalurgii addytywnej.

Jako redakcja portalu 3d.edu.pl, opieramy nasze doniesienia na oficjalnych komunikatach instytucji naukowych oraz rządowych. W przypadku powyższego materiału, kluczowymi źródłami informacji są:

- University of Birmingham (zespół badawczy zajmujący się inżynierią materiałową i technologiami addytywnymi).

- UK Atomic Energy Authority (UKAEA) – brytyjska agencja odpowiedzialna za rozwój energii termojądrowej.

- Department for Energy Security and Net Zero (DESNZ) – brytyjski resort ds. bezpieczeństwa energetycznego, który przyznał finansowanie w ramach programu innowacji jądrowych.

Informacje te pochodzą z monitoringu brytyjskich funduszy rządowych na rzecz rozwoju czystej energii oraz publikacji branżowych śledzących postępy w metalurgii proszków i technologii laserowego spiekania metali.

fot. hxdyl / / Shutterstock

3 tygodni temu

3 tygodni temu