1.FDM i ekstruzja

Istnieje wiele technologii druku 3D, które wykorzystują ekstruzję. Jedną z nich jest popularne modelowanie osadzania topionego (FDM), które używa filamentu wykonanego z plastikowej podstawy, w której równomiernie rozproszone są cząstki metalu. Filamenty metalowe, przeznaczone do tworzenia części metalowych, muszą zawierać wysoki procent proszku metalowego (około 80%) i przechodzić przez etapy obróbki końcowej, aby usunąć komponent plastikowy i skondensować część metalową. Na rynku dostępne są różne stacjonarne drukarki FDM, które mogą drukować przy użyciu w tej chwili dostępnych filamentów metalowych, takich jak stal nierdzewna (316L, 17-4 PH), miedź i tytan.

Inna technologia polega na wykorzystaniu filamentu o znacznie wyższym stężeniu metalu. Jest on na tyle gęsty, iż praktycznie stanowi stały pręt metalu, ale przez cały czas można go podgrzewać i wytłaczać. Materiały te są zwykle dostępne wyłącznie dla konkretnej drukarki 3D, takiej jak Markforged lub Desktop Metal. Są one droższe niż standardowy FDM, ale tańsze niż inne metody druku 3D z metalu.

Warto wspomnieć o trzeciej metodzie wytłaczania metalu (choć w sektorze przemysłowym jest ich więcej), która polega na wytłaczaniu przy użyciu metalowych granulek. Mogą to być te same materiały, które są używane do formowania wtryskowego, co czyni je tańszymi, lub specjalnie wykonane granulki. Na rynku nie ma jeszcze wielu drukarek wykorzystujących metalowe granulki, ale jedną z nich jest Pollen. Ten segment rynku gwałtownie się rozwija.

2.Laserowa fuzja w złożu proszkowym

Obecnie najczęściej stosowaną metodą druku 3D z metalu jest technologia LPBF (Laser Powder Bed Fusion). Drukarki 3D wykorzystujące tę technologię używają mocnych laserów do selektywnego topienia proszku metalowego, warstwa po warstwie. Technologia ta jest często określana jako selektywne topienie laserowe lub fuzja w złożu proszku, wraz z terminami specyficznymi dla poszczególnych drukarek. Stopione części łączą się ze sobą na poziomie molekularnym, tworząc jednorodny model. Operatorzy drukarek mogą używać “czystych” materiałów metalowych, chociaż często wykorzystywane są również stopy.

Drukarka 3D LPBF jest wyposażona w zasobnik z metalowym proszkiem. Proszek ten jest wprowadzany do komory, gdzie dzięki ostrza powlekającego (przypominającego wycieraczkę do szyb) lub wałka jest rozprowadzany w cienką warstwę na podłożu lub platformie roboczej. Następnie, mocny laser łączy dwuwymiarowy wycinek części poprzez selektywne topienie proszku. Po tym etapie, platforma robocza obniża się o wysokość jednej warstwy, a powlekarka rozprowadza kolejną warstwę świeżego proszku na powierzchni. Te kroki są powtarzane, aż do uzyskania gotowej części.

Technologia LPBF może zapewnić lepsze początkowe wykończenie powierzchni i wyższą precyzję niż technologia EBM.

3.Fuzja elektronowa w złożu proszkowym

Topienie wiązką elektronów to technologia druku 3D, która wykorzystuje proszek metalowy jako materiał i wiązkę elektronów jako źródło energii. Jest ona głównie stosowana z metalami przewodzącymi. Wszystkie drukarki 3D EBM składają się z źródła energii zdolnego do emitowania wiązki elektronów, pojemnika na proszek, podajnika proszku, urządzenia do ponownego powlekania proszku oraz podgrzewanej platformy roboczej. Warto zauważyć, iż proces drukowania musi odbywać się w próżni. Jest to spowodowane tym, iż w przeciwnym razie elektrony z wiązki elektronów zderzyłyby się z cząstkami gazu, co “zneutralizowałoby” wiązkę elektronów.

EBM może być szybszy niż SLM dzięki wyższej mocy energii wiązki elektronów i może wytwarzać części o niższym naprężeniu szczątkowym niż technologia LPBF z metalu

Przykładowe implanty stawu biodrowego i kolanowego, do których odnosimy się powyżej, zostały wydrukowane przy użyciu technologii topienia wiązką elektronów (EBM). Części te są niezwykle szczegółowe, wykonane z drogiego tytanu i skonstruowane zgodnie z najwyższymi standardami jakości materiału i tolerancji, aby spełnić rządowe normy dotyczące implantów medycznych. Środowisko próżniowe, w którym działają drukarki 3D EBM, zapewnia czyste i kontrolowane warunki produkcji. Wiązka elektronów o dużej mocy umożliwia drukarce wytwarzanie wielu części w jednym cyklu, co przekłada się na wysoką produktywność.

4.Natryskiwanie spoiw metalowych

Technologia binder jetting z metalu (w przeciwieństwie do binder jetting z polimeru) wykorzystuje proszek metalowy oraz płynne spoiwo lub klej do formowania części. Następnie, część ta musi przejść przez etapy obróbki końcowej, aby stać się w pełni metalowym obiektem. Podobnie jak w przypadku innych procesów produkcji addytywnej, binder jetting może tworzyć złożone komponenty z wewnętrznymi kanałami i strukturami, eliminując potrzebę spawania, co skutkuje zmniejszeniem liczby części oraz wagi komponentów. Przeprojektowanie części metalowych pod kątem binder jettingu może prowadzić do znacznego zmniejszenia ilości zużywanego i marnowanego materiału.

Ogólnie rzecz biorąc, adekwatności materiałowe części metalowych wytwarzanych dzięki technologii binder jet są równoważne adekwatnościom części metalowych produkowanych metodą formowania wtryskowego, która jest jedną z najczęściej stosowanych metod masowej produkcji części metalowych. Ponadto, części wykonane dzięki technologii binder jet charakteryzują się większą gładkością powierzchni, zwłaszcza w kanałach wewnętrznych.

Wtryskiwanie spoiwa metalowego jest szybsze niż LPBF, dlatego często jest wybierane w przypadku większych ilości produkcji seryjnej. Po wydrukowaniu, części są podgrzewane w celu usunięcia spoiwa polimerowego i zestalenia części. Może to prowadzić do porowatości metalu, która jest w rzeczywistości pożądaną cechą wykorzystywaną do uzyskania lżejszych części końcowych do zastosowań medycznych, takich jak implanty.

Kije golfowe marki Cobra Golf, które widzimy powyżej, zostały wyprodukowane dzięki technologii druku 3D, wykorzystującej metalowe spoiwo HP. Ich unikalny kształt nie mógłby zostać osiągnięty przy użyciu żadnej innej technologii produkcyjnej. Ze względu na potrzebę wytworzenia tysięcy identycznych elementów, producent zdecydował się na technologię binder jetting, która charakteryzuje się szybkością i efektywnością. Technologia ta gwarantuje również doskonałe wykończenie powierzchni. Dodatkowo, Cobra Golf zdołała przenieść produkcję kijów do amerykańskiego producenta, co pozwoliło na oszczędność zarówno środowiska, jak i rzeczywistych kosztów wysyłki z azjatyckiego centrum produkcyjnego.

5.Wytwarzanie addytywne z wykorzystaniem łuku elektrycznego

Produkcja addytywna z wykorzystaniem łuku elektrycznego (WAAM) polega na użyciu metalowego drutu jako materiału oraz łuku elektrycznego jako źródła energii, co jest bardzo podobne do procesu spawania. Łuk elektryczny topi drut, który następnie jest nakładany warstwa po warstwie przez ramię robota na powierzchnię, taką jak wieloosiowy stół obrotowy. Analogicznie do spawania, stosowany jest gaz obojętny, aby zapobiec utlenianiu i poprawić lub kontrolować adekwatności metalu.

Ten proces stopniowo buduje materiał, tworząc kompletny obiekt 3D lub naprawiając istniejący obiekt. Nie ma potrzeby usuwania żadnych struktur podporowych, a gotowe części mogą być obrabiane na maszynach CNC do wąskich tolerancji, jeżeli jest to konieczne, lub mogą być polerowane powierzchniowo. zwykle wydrukowane części są poddawane obróbce cieplnej w celu usunięcia naprężeń szczątkowych.

Technologia ta często wykorzystuje ten sam materiał drutu, który jest używany w spawalnictwie i innych technologiach, co czyni ją ekonomiczną pod tym względem.

Masywny hak dźwigu, który widzimy powyżej, został wyprodukowany przy użyciu technologii WAAM, a następnie poddany obróbce mechanicznej. Ta niezwykle duża i ciężka część jest idealna dla technologii WAAM, ponieważ jest ona szybsza niż jakakolwiek tradycyjna metoda produkcji metalu, takie jak kucie czy odlewanie, a przy tym równie wytrzymała. Co więcej, taka część może być produkowana w zakładzie znajdującym się bliżej miejsca zapotrzebowania, a choćby na miejscu – na przykład na platformie wiertniczej.

6.Laserowe osadzanie energii

Osadzanie z wykorzystaniem energii skierowanej (DED) dzięki lasera, w przeciwieństwie do wiązki elektronów, polega na użyciu lasera do topienia materiału metalowego, który jest jednocześnie osadzany przez dyszę. Materiał metalowy może mieć postać proszku lub drutu. Mimo możliwości tworzenia pełnych części, technologia ta jest zwykle wykorzystywana do naprawy lub dodawania materiału do istniejących obiektów. W połączeniu z obróbką CNC, technologia ta może wytwarzać precyzyjnie wykończone części.

Systemy DED różnią się od systemów LPBF, ponieważ stosowane proszki są zwykle większe i wymagają większej gęstości energii. To prowadzi do szybszego tempa produkcji w porównaniu z systemem LPBF, ale również do gorszej jakości powierzchni, która może wymagać dodatkowej obróbki. Podpory, powszechnie stosowane w systemach LPBF, są rzadko lub nigdy nie używane w DED, który często wykorzystuje wieloosiowe stoły obrotowe do obracania platformy konstrukcyjnej w celu uzyskania różnych cech. Bez konieczności stosowania łoża proszkowego, systemy DED mogą wykonywać naprawy lub drukować na istniejących częściach.

W 2022 roku firma Relativity Space, będąca pionierem w dziedzinie druku 3D rakiet i budowy największych na świecie metalowych drukarek 3D, zaprezentowała najnowszą wersję swojej drukarki 3D DED, znaną jako Stargate 4th Generation. Te drukarki stanowią podstawę zarówno dla rozwoju, jak i szybkiej produkcji Terran R – w pełni wielokrotnego użytku, drukowanej w 3D rakiety Relativity, która będzie zdolna do wystrzelenia 20 000 kg na niską orbitę okołoziemską.

Najnowsza technologia drukarek Stargate przeciwstawia się tradycyjnym ograniczeniom drukowania, poruszając się poziomo i podając wiele przewodów do pojedynczej głowicy drukującej w celu drukowania rakiet orbitalnych. Firma Relativity opracowuje niestandardowe oprogramowanie i techniki uczenia maszynowego, aby umożliwić tym drukarkom tworzenie bardziej złożonych i znacznie większych produktów metalowych, przy jednoczesnym zwiększeniu szybkości i niezawodności drukowania. Drukarki Stargate 4. generacji radykalnie upraszczają również łańcuchy dostaw, ponieważ są w stanie wydrukować rakietę ze 100-krotnie mniejszą liczbą części w ciągu kilku miesięcy, zgodnie z informacjami podanymi przez Relativity Space.

7.Osadzanie energii dzięki wiązki elektronów

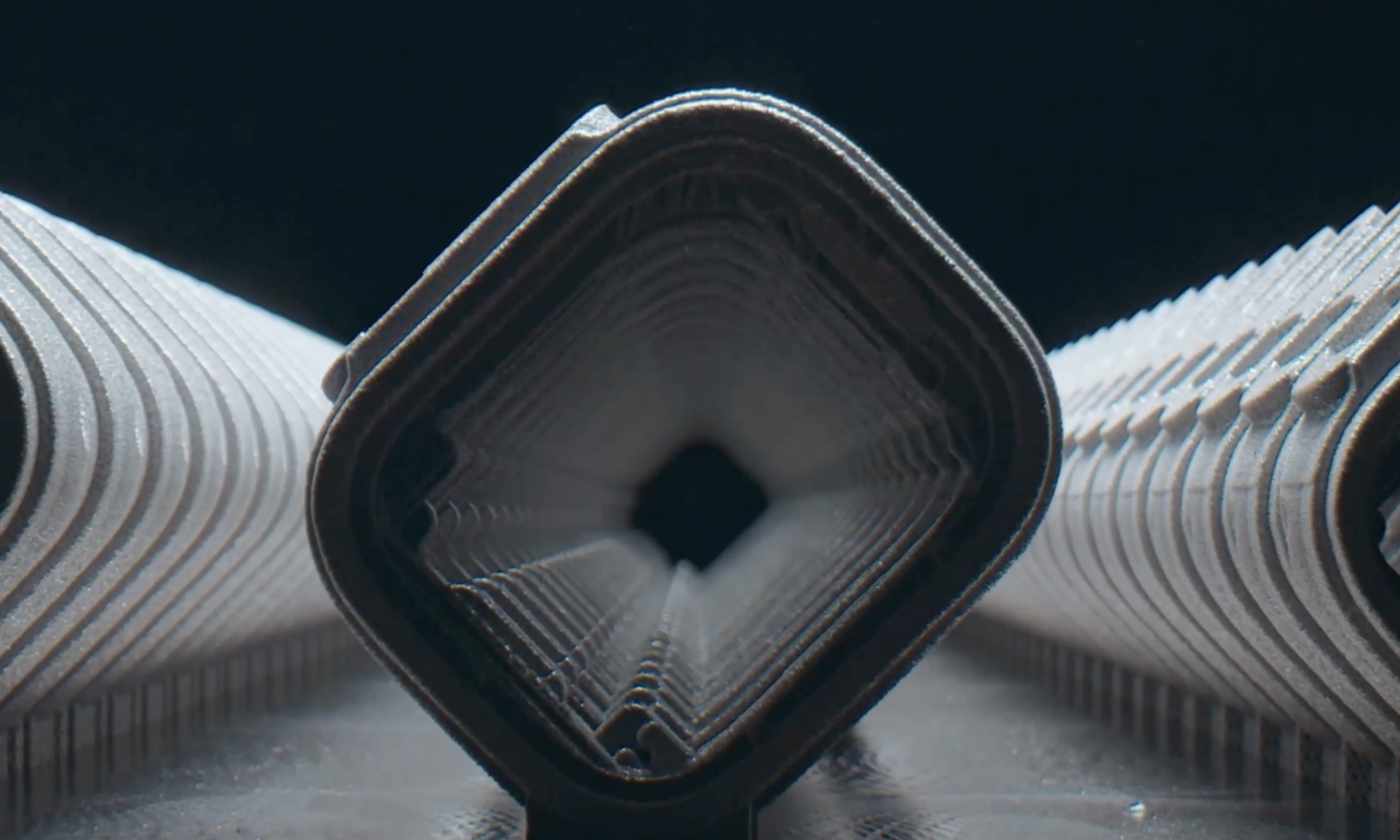

Ukierunkowane osadzanie energii dzięki wiązki elektronów polega na wykorzystaniu tejże wiązki do stopienia metalowego drutu (a nie proszku), który jest jednocześnie osadzany przez dyszę. Metoda ta, bardzo podobna do wcześniej wspomnianego WAAM, jest ceniona za swoją precyzję i szybkość. W przeciwieństwie do WAAM, drukarki te wymagają komory próżniowej. zwykle części są drukowane w kształcie zbliżonym do siatki, a następnie obrabiane na maszynach CNC, zachowując ścisłe tolerancje, co pokazano na powyższym zdjęciu

8.Mikrodrukowanie 3D metali

Należy podkreślić, iż mikrodruk 3D nie jest konkretną metodą, ale kategorią technologii. Istnieją co najmniej trzy metody produkcji metalowych części w mikroskali dzięki druku 3D: mikroselektywne spiekanie laserowe (μSLS), będące małoskalową wersją laserowego spiekania proszków opisanego wcześniej; litografia metalu, nazywana również drukiem 3D z żywicy z domieszką metalu; oraz osadzanie elektrochemiczne, które jest technologią zastrzeżoną firmy Exaddon i polega na dostarczaniu przez dyszę drukującą cieczy zawierającej jony metalu.

Litografia metali, zwana również produkcją metali opartą na litografii (LMM), wykorzystuje światłoczułe żywice zawierające cząsteczki metalu, nazywane zawiesiną, jako surowiec. Ta światłoczuła zawiesina jest selektywnie polimeryzowana warstwa po warstwie dzięki światła. Litografia metalu charakteryzuje się doskonałą jakością powierzchni i jest najczęściej, choć nie wyłącznie, stosowana w mikrodruku 3D, co pozwala na osiągnięcie niezwykle wysokiej szczegółowości.

9.Zimny strumień

Natryskiwanie na zimno to technologia produkcji, która polega na rozpylaniu proszków metali z prędkością naddźwiękową, co umożliwia ich połączenie bez konieczności topienia. Dzięki temu proces prawie nie powoduje naprężeń termicznych. Od początku XXI wieku technologia ta jest stosowana jako proces powlekania, jednak ostatnio kilka firm zaadaptowało natryskiwanie na zimno do produkcji addytywnej. Pozwala to na nakładanie warstw metalu o precyzyjnej geometrii do kilku centymetrów z prędkością około 50 do 100 razy większą niż w przypadku typowych drukarek 3D do metalu.

W kontekście produkcji addytywnej, natryskiwanie na zimno jest wykorzystywane do szybkiego wytwarzania metalowych części zamiennych, a także do napraw na miejscu i renowacji metalowych komponentów, takich jak sprzęt wojskowy czy maszyny w przemyśle naftowym i gazowym. Dzięki temu firmy mogą oszczędzić potencjalnie miliony na regeneracji i przerwach w przepływie pracy. W niektórych przypadkach naprawione części mogą okazać się lepsze niż nowe.

10.Bezpośrednie osadzanie stopionej energii

Bezpośrednie osadzanie stopionego metalu, czasami nazywane drukowaniem 3D z ciekłego metalu lub upuszczaniem ciekłego metalu na żądanie, to proces, który wykorzystuje ciepło do stopienia (lub prawie stopienia) metalu, zwykle aluminium, a następnie osadza go na płycie konstrukcyjnej warstwa po warstwie, tworząc obiekt 3D.

Ta technologia różni się od druku 3D z wytłaczaniem metalu. W przypadku wytłaczania, surowcem jest polimer z proszkiem metalu w środku, co umożliwia wytłaczanie metalu. Polimer jest następnie usuwany podczas wtórnej obróbki cieplnej. Z kolei technologia Molten DED wykorzystuje czysty metal, taki jak zwykły drut aluminiowy, który jest podgrzewany do wytłaczania, a następnie zastyga. Ta technologia nie wymaga dodatkowych procesów.

Mimo iż jest to prawdopodobnie najmniej powszechna technologia druku 3D, ma ona ogromny potencjał. Chociaż drukarki 3D drukujące ze stopionego metalu są rzadkością – Grob oferuje model GMP300, a Additec drukarki ElemX drukujące z ciekłego metalu – realizowane są prace nad różnymi odmianami tej technologii. Start-up o nazwie Valcun uruchomił swoją drukarkę 3D Minerva do wytłaczania aluminium w 2023 roku.

Potencjalną zaletą wykorzystania ciepła do stopienia, a następnie osadzania metali, jest możliwość zużycia mniejszej ilości energii niż w przypadku innych procesów DED. Dodatkowo, istnieje potencjał wykorzystania metalu pochodzącego z recyklingu bezpośrednio jako surowca, zamiast drutu lub wysoko przetworzonych proszków metalowych, co pozwala zaoszczędzić na kosztach surowca.

Żródło: https://all3dp.com

1 rok temu

1 rok temu