Niektórzy z największych na świecie producentów implantów ortopedycznych, w tym Stryker, Johnson & Johnson, Smith & Nephew i Zimmer Biomet, wykorzystują druk 3D do produkcji implantów medycznych do kolan, bioder, kręgosłupa, kostek i innych. Szacuje się , iż setki tysięcy pacjentów na całym świecie chodzi na kolanach i biodrach drukowanych w technologii 3D. Wielu z nich może choćby nie wiedzieć, iż ich implanty są drukowane w technologii 3D.

Sektor implantów ortopedycznych to jedna z najjaśniejszych historii sukcesu przemysłowego druku 3D, czyli produkcji addytywnej (AM). Producenci implantów odkryli, iż technologia ta oferuje wyraźne zalety w porównaniu z tradycyjną produkcją, a AM obiecuje jeszcze więcej zalet w miarę swojego rozwoju.

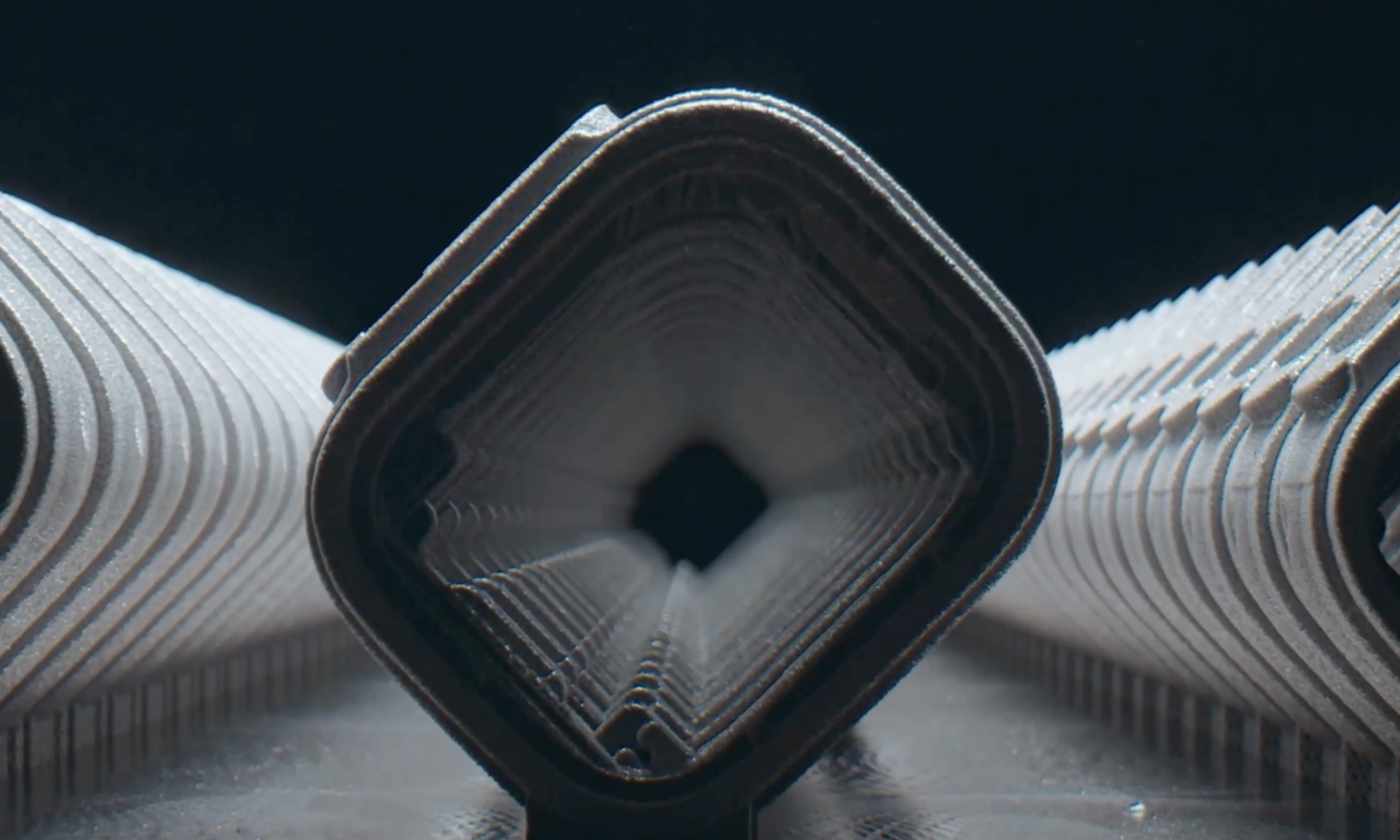

Implanty ortopedyczne wydrukowane przez Avalign Additive na drukarce 3D EBM firmy GE Additive (źródło: GE Additive)

Implanty ortopedyczne wydrukowane przez Avalign Additive na drukarce 3D EBM firmy GE Additive (źródło: GE Additive)Popyt na implanty drukowane w technologii 3D

Implanty to rozwijający się biznes. Każdego roku ponad milion Amerykanów potrzebuje operacji wymiany stawu kolanowego, a przewiduje się, iż do 2030 r. liczba ta wzrośnie do 3,5 miliona.

Nie tylko popyt jest napędzany przez starzenie się populacji i rosnące wskaźniki otyłości, które szybciej zużywają stawy, ale pacjenci wymagają więcej od swoich implantów. Chcą kontynuować uprawianie sportu, forsowne ćwiczenia i żyć z implantami dłużej niż typowe 20 lat. Więc implanty się zmieniają.

Produkcja addytywna umożliwia tworzenie implantów dostosowanych do potrzeb konkretnego pacjenta, co prowadzi do lepszych ogólnych wyników, a także spersonalizowanych instrumentów i narzędzi medycznych, które przyspieszają i ułatwiają te operacje. Lekarze drukują również w technologii 3D modele dostosowane do potrzeb konkretnego pacjenta, aby ćwiczyć operacje i uczyć studentów i pacjentów więcej o tej procedurze. Jednak w tym artykule skupiamy się na samym implancie drukowanym w technologii 3D i na tym, jak tylko druk 3D umożliwia złożoną strukturę geometryczną, która, jak wykazano, umożliwia wzrost kości w implancie, co zapewnia większą stabilność i dłuższą żywotność implantu.Druk 3D w ortopedii: lepsze implanty kolan, bioder i kręgosłupa

Technologia wzrostu kości drukowana w 3D

Projektowanie struktur kratownicowych implantów ortopedycznych z wykorzystaniem systemu modułowego Gen3D Sulis Lattice (Źródło: Gen3D)

Projektowanie struktur kratownicowych implantów ortopedycznych z wykorzystaniem systemu modułowego Gen3D Sulis Lattice (Źródło: Gen3D)Medycznym terminem określającym kość wrastającą w implant jest osteointegracja. Podobnie jak gąbka, która wchłania wodę, porowata struktura powierzchni metalowej lub rusztowanie na implancie kręgosłupa, na przykład, tworzy środowisko, w którym kość wrasta w pory. Ten wrastający kość wrasta eliminuje potrzebę stosowania cementu, który jest zwykle używany do mocowania kości do metalowego implantu w przypadku implantów kolanowych, na przykład. Nadmiar cementu kostnego może z czasem poluzować się i nie tylko pozostawić zanieczyszczenia unoszące się w stawie, ale także przyspieszyć erozję implantów.

Ale nie chodzi tylko o wyeliminowanie cementu. Porowate implanty, które umożliwiają wiązanie między kością a implantem, faktycznie tworzą mocniejszą kość wokół implantu, co zmniejsza ryzyko powikłań implantu.

Aby lepiej zrozumieć znaczenie osteointegracji, musimy najpierw zrozumieć prawo Wolffa, które zostało odkryte przez Julisa Wolffa, XIX-wiecznego anatoma. Odkrył on, iż kość reaguje na siły, które są do niej przyłożone, a kość zacznie się degradować i z czasem stanie się mniej gęsta, jeżeli nie będzie narażona na działanie siły. Co to ma wspólnego z implantami medycznymi?

Technologia metalu porowatego OsseoIt firmy Zimmer Biomet na implancie biodrowym (Źródło: Zimmer Biomet)

Technologia metalu porowatego OsseoIt firmy Zimmer Biomet na implancie biodrowym (Źródło: Zimmer Biomet)Ponieważ implant ze stopu tytanu jest około 3 do 4 razy sztywniejszy od kości, odciąży on otaczającą kość, co w rzeczywistości ją osłabi. Zbyt duże obciążenie kości może spowodować utratę masy kostnej. Kiedy pacjent traci kość wokół implantu, może on się poluzować i złamać.

Inżynierowie zajmujący się implantami mogą dostosować sztywność i elastyczność implantu medycznego tak, aby jak najbardziej odpowiadały sztywności kości, modyfikując wielkość i kształt każdej komórki w strukturze kratownicy.

Kto produkuje implanty drukowane w technologii 3D?

Implanty drukowane w technologii 3D przy użyciu technologii EBM (Źródło: GE Additive)

Implanty drukowane w technologii 3D przy użyciu technologii EBM (Źródło: GE Additive)Jak wspomniano powyżej, Stryker , Johnson & Johnson , Smith & Nephew i Zimmer Biomet należą do gigantycznych światowych producentów implantów, którzy zwrócili się w stronę wytwarzania addytywnego dla wielu swoich produktów. Dodajmy do nich Medtronic , a to daje pięciu z dziesięciu największych producentów ortopedycznych na świecie.

Implanty kręgosłupa należą do najczęściej drukowanych w technologii 3D. NuVasive , SeaSpine i Orthofix Medical wprowadziły na rynek w 2021 r. porowate implanty tytanowe drukowane w technologii 3D do przedniej lędźwiowej stabilizacji międzytrzonowej (PLIF). Tsunami Medical z siedzibą we Włoszech wprowadziło na rynek od początku 2021 r. dziewięć tytanowych implantów do stabilizacji kręgosłupa drukowanych w technologii 3D.

Implanty przyszłości wytwarzane metodą addytywną

Implant kręgosłupa ze stopu tytanu (Źródło: Shining 3D)

Implant kręgosłupa ze stopu tytanu (Źródło: Shining 3D)Producenci implantów ortopedycznych nie przyjęli druku 3D tylko ze względu na jego zdolność do tworzenia złożonych struktur powierzchni, chociaż byłby to wystarczający powód. Istnieje więcej korzyści z testowania dzisiaj, które zobaczymy w nadchodzących latach, takich jak:

- Implanty degradowalne. Zobaczymy więcej implantów degradowalnych i nowych biomateriałów do stosowania w implantach ortopedycznych. Implanty biodegradowalne oznaczają, iż z czasem, gdy kość pacjenta integruje się z implantem, implant ulega degradacji i zostaje zastąpiony przez ludzką strukturę kostną.

- Spersonalizowane implanty. w tej chwili dostosowujemy implanty do rozmiaru pacjenta, ale w niedalekiej przyszłości będziemy mogli dostosować je do wieku pacjenta, wymagań dotyczących gęstości kości i wymagań dotyczących wzrostu składników odżywczych. Będziemy mogli wykonać skanowanie i testować dane specyficzne dla pacjenta, a następnie zintegrować je z naszym oprogramowaniem CAD, aby zaprojektować spersonalizowane implanty drukowane w technologii 3D dla wszystkich pacjenta.

Obecnie tradycyjne metody produkcji, takie jak odlewanie, kucie i obróbka skrawaniem, są najczęściej stosowane w przypadku części, które nie wymagają specjalnych struktur lub geometrii, jakie można uzyskać wyłącznie dzięki druku 3D, ale może się to zmienić wraz z przejściem na personalizację implantów.

Nowe badania opublikowane w lutym 2022 r. wskazują na dziedzinę ortopedycznych „inteligentnych implantów”, które mogą odegrać istotną rolę w diagnostyce i leczeniu chorób. „Dzięki rozwojowi technologii druku 3D i materiałów możliwe jest wytwarzanie wielowarstwowych i wielomateriałowych urządzeń elektronicznych” — zauważa raport. Do tej pory inteligentne implanty ortopedyczne były wykorzystywane do oceny gojenia kości, analizy siły stawu kolanowego, monitorowania zespolenia kręgosłupa i monitorowania poluzowania protezy biodrowej.

Dr Steven Goguelin jest inżynierem ds. badań i rozwoju w firmie Gen3D.

Dr Steven Goguelin uzyskał tytuł inżyniera mechanika ze specjalizacją w projektowaniu na University of Bath w 2015 r. Kontynuował naukę, kończąc doktorat z projektowania dla produkcji addytywnej, skupiając się na roli komputerów w procesie produkcji addytywnej. W 2019 r. dołączył do Gen3D Ltd., gdzie przyjął rolę w zakresie projektowania i aplikacji, pomagając klientom maksymalizować potencjał produkcji addytywnej w ich aplikacjach.

źródło: all3dp

11 miesięcy temu

11 miesięcy temu