Już niedługo butelki, które oddasz, mogą powrócić jako części Twojego urządzenia. Naukowcy z Michigan opracowali wysokowydajny superkondensator z przetworzonych butelek po wodzie z PET – politereftalanu etylenu. To innowacyjne rozwiązanie wykorzystuje odpady plastikowe do tworzenia elektrod i separatorów, pozwalających na magazynowanie energii.

Badacze podają, iż ich metoda opiera się na obróbce termicznej, co pozwala na tani upcykling tworzywa. Taka technologia może zmniejszyć problem plastikowych śmieci, jednocześnie oferując tańsze alternatywy dla tradycyjnych superkondensatorów.

Drugie życie butelek

Rocznie produkowane jest ponad 500 miliardów butelek, co stwarza poważne wyzwanie środowiskowe. Większość recyklowanego PET trafia z powrotem do produkcji opakowań (Unia Europejska wymaga 25% używanego materiału w nowych butelkach), ale nie cały, ponieważ opakowania na żywność muszą spełniać normy zanieczyszczeń. Reszta przeznaczana jest na tekstylia – ubrania polarowe, wykładziny – czy folie. W Polsce w latach 2023-2024, około połowa butelek PET trafiła do recyklingu – UE wymaga 77% do końca 2025. Wynik poprawić ma wprowadzony system kaucyjny – celujemy w 90% w 2029.

Wynalazek naukowców z MTU (Michigan Technological University) otwiera kolejną możliwość recyklingu, a adekwatnie upcyklingu. Zespół profesora Yun Hang Hu opracował superkondensator typu EDLC (elektryczny kondensator dwuwarstwowy), który wykazuje lepszą wydajność niż standardowe dla branży wersje z separatorami z włókna szklanego.

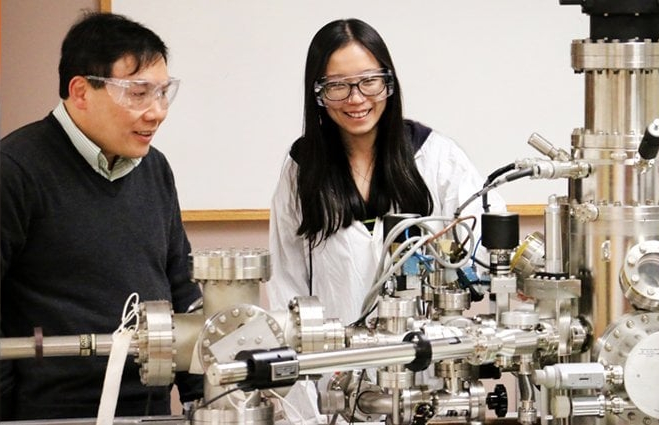

Zespół profesora Hu skupia się na zaawansowanych materiałach do zastosowań energetycznych. Źródło: MTU

Zespół profesora Hu skupia się na zaawansowanych materiałach do zastosowań energetycznych. Źródło: MTUMetoda produkcji

Zespół profesora Hu opracował dwa procesy upcyklingu PET z butelek po wodzie. Dla uzyskania elektrod pocięto plastik na małe granulki wielkości kuskusu, dodano wodorotlenek wapnia i ogrzewano mieszankę w próżni do temperatury blisko 700 stopni Celsjusza. Jak podają badacze, to przekształca PET w porowaty, przewodzący węgiel, który miesza się z sadzą i spoiwem polimerowym, a następnie kształtuje w cienkie warstwy.

Aby uzyskać separatory, zespół przygotowuje małe kawałki PET wielkości znaczków pocztowych i dziurkuje je gorącymi igłami. Odpowiedni wzór otworów optymalizuje przepływ prądu przez elektrolit. Oba elementy zanurza się w ciekłym wodorotlenku potasu, tworząc kompletny superkondensator. Metody są proste – a więc potencjalnie skalowalne do produkcji przemysłowej.

Zdjęcie sepratora PET. Źródło: Energy & Fuels

Zdjęcie sepratora PET. Źródło: Energy & FuelsW testach wydajności superkondensator z PET zachował 79% pojemności, podczas gdy podobny z separatorami z włókna szklanego – 78%. Naukowcy twierdzą, iż to dowodzi przewagi materiału w magazynowaniu i szybkim uwalnianiu energii. Deklarują też, iż produkcja poddanego recyklingowi EDLC jest tańsza niż urządzeń wykonanych z włókna szklanego. Urządzenia mają być w pełni recyklingowalne po zużyciu. Zespół widzi zastosowanie w pojazdach i urządzeniach konsumenckich.

Przyszłość projektu

Badacze przewidują, iż po optymalizacji produkcji, superkondensatory z PET trafią na rynek w ciągu 5-10 lat. Rynek superkondensatorów rośnie o 15% rocznie, m.in. dzięki elektryfikacji transportu. Dodatkowo, Unia Europejska naciska na gospodarkę obiegu zamkniętego, wyznaczając ambitne cele. Choć inne regiony świata adoptują te standardy wolniej – lub wcale – projekt przez cały czas ma globalny potencjał, dzięki tańszej produkcji.

1 miesiąc temu

1 miesiąc temu