W tym tygodniu mamy zamówienie na model stojaka wykonany technologią SLS. Wydruk ma być mocny, wytrzymały i przeznaczony do częstego transportu. Dodatkowo model zawiera kilka elementów do złożenia lub złączenia dzięki śrub i nakrętek, a co za tym idzie musi być precyzyjnie wykonany.

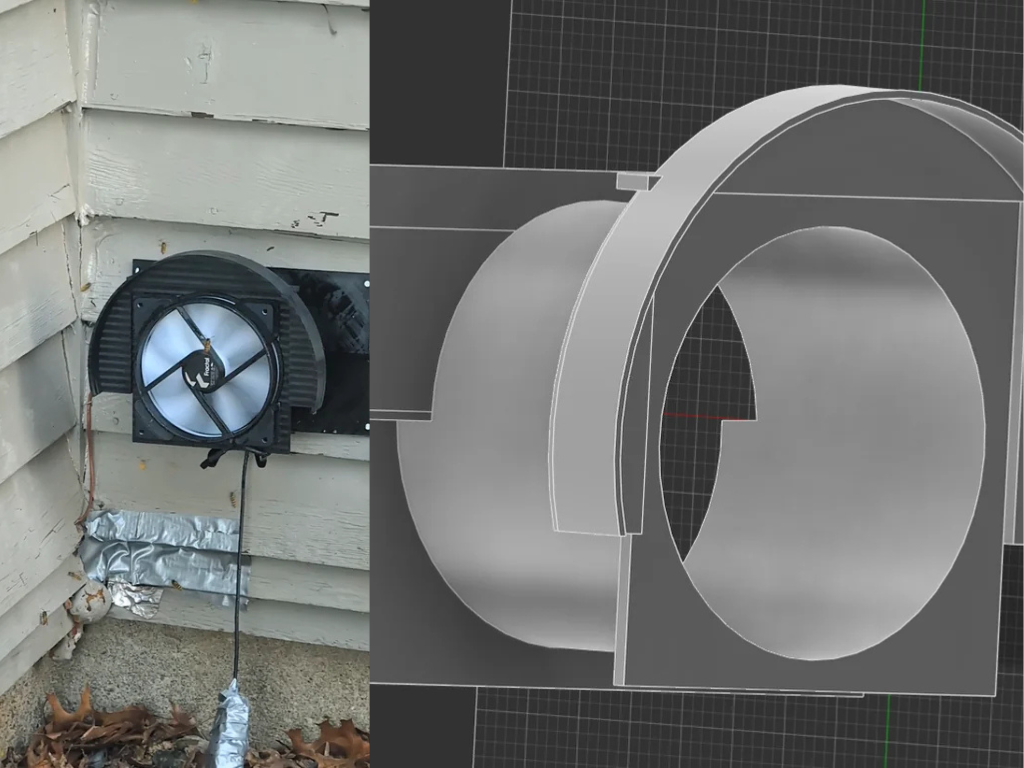

Do sporządzania modelu użyłem naszej drukarki SLS Lisa Pro od Sinterit. W tym projekcie jest kilka obiektów i biorąc pod uwagę ich rozmiar nie ma możliwości fizycznie wydrukować ich razem. Całą pracę musiałem podzielić na dwa etapy. Jak zwykle na początku drukowania na SLS zaczynamy od Sinterit Studio. W tej technologi obiekty na platformie ustawiamy nierówno, tak by powierzchnie warstw obiektu były możliwie najmniejsze.

W tym projekcie modele są dużych gabarytów więc ułożenie ich nie było łatwym zadaniem. Na szczęście wszelkie kolizje, czy ingerencja poza pole drukowania, Sinterit Studio wskazuje na bieżąco, dzięki czemu użytkownik nie jest w stanie się pomylić.

Tym razem ze względu na czas wyjątkowo użyłem warstwy 0,2 mm i oczywiście oryginalnego proszku Sinterit PA 12. Przy takich ustawieniach wydruk miał się sporządzać 43 godziny.

Zanim jednak uruchomimy wydruk należy odpowiednio przygotować maszynę. Z wytworzonego pliku do druku, czyli s-code, drukarka przeczyta na jakich wysokościach ustawić windy komór roboczych. Następnie możemy wsypać odpowiednią ilość materiału do druku.

Po tej operacji nastąpi automatyczne wyrównywanie proszku w całej komorze roboczej. Proces ten możemy powtarzać w razie potrzeby.

Ostatnią rzeczą jaką musimy wykonać jest odpowiednie oczyszczenie prowadnicy i ekranów we wnętrzu drukarki. Teraz drukarka jest gotowa do pracy. Możemy zamknąć komorę, kliknąć rozpoczęcie wydruku i czekać na zakończenie.

Po zakończonym drukowani musimy odczekać aż komora drukarki schłodzi się to temperatury poniżej 50 stopni Celsjusza. Dopóki to nie nastąpi Lisa Pro nie będzie chciała się otworzyć.

Chłodzenie zwykle traw około 2 godzin i po tym czasie możemy wyciągać wydruk. Służy do tego narzędzie Sinterit, które otrzymujemy przy zakupie pełnego zestawu.

Do specjalnego IO BOX-a drukarka wysunie nam wydrukowane elementy wraz z niespieczonym proszkiem.

IO BOX służy do wygodnego przeniesienia wydruków do miejsca postprocessingu. W kuwecie następuje wydobywanie, oraz wstępne oczyszczanie modeli z proszku. Cały niewykorzystany proszek znajdujący się pomiędzy obiektami zostanie ponownie użyty po odpowiednim odświeżeniu.

Warto pamiętać o dedykowanych rękawicach ochronnych i oczywiście maseczkach na twarz. Mimo wystudzenia, świeżo wyciągnięte modele są bardzo ciepłe i mogą nas poparzyć.

Wydobycie modeli możemy wykonać pędzelkami lub innymi narzędziami znajdującymi się w zestawie.

Wstępnie oczyszczone obiekty lądują we wnętrzu Sandblastera gdzie zostaną poddane piaskowaniu.

Proces ten jest przyjemny, szybki i pozwala na gruntowne pozbycie się niechcianych elementów proszku, szczególnie w trudno dostępnych precyzyjnych otworach.

Oczyszczone wydruki są gotowe. Wyższa warstwa 0,2 mm ma swoje konsekwencje, szczególnie w miejscach obłych. Jednocześnie jakość ich wykonana w połączaniu z solidnością jest wysoce zadowalająca.

To oczywiście nie koniec pracy z drukarką SLS. Trzeba zająć się proszkiem, który trafi do recyklingu. Najlepiej użyć do tego odkurzacza ATEX, który zbiera proszek do specjalnego separatora. Całość ląduje do wiaderka w którym po dodaniu świeżego proszku i wymieszaniu możemy spokojnie użyć do następnych wydruków.

Cześć pierwsza wydruku została już wykonana, jednak by stojak był skończony w całości należ dodrukować jego pozostałe elementy. O tym za tydzień

2 lat temu

2 lat temu