Sektor lotniczy oraz przemysł obronny od lat wyznaczają kierunki rozwoju technologii addytywnych. To, co niegdyś było zarezerwowane wyłącznie dla szybkiego prototypowania, dziś staje się fundamentem produkcji seryjnej komponentów o krytycznym znaczeniu. Metalowy druk 3D przestaje być jedynie technologiczną ciekawostką, a staje się strategicznym narzędziem, które redefiniuje podejście do aerodynamiki, masy konstrukcji oraz logistyki.

Ewolucja od prototypu do komponentu krytycznego

Współczesna technologia addytywna w branży aerospace przeszła długą drogę, ewoluując w stronę systemów zdolnych do tworzenia skomplikowanych geometrii, których nie da się uzyskać tradycyjnymi metodami ubytkowymi. Inżynierowie coraz częściej stawiają na integrację wielu części w jeden monolityczny element, co drastycznie redukuje wagę oraz liczbę połączeń spawanych czy śrubowych. Taka konsolidacja komponentów przekłada się bezpośrednio na większą wydajność paliwową i mniejszą awaryjność maszyn.

Skalowanie produkcji i wielkoformatowy druk metalowy

Kluczowym trendem jest w tej chwili zwiększanie pola roboczego drukarek 3D. Przemysł nie ogranicza się już do małych wsporników czy dysz paliwowych. Dzięki nowoczesnym systemom wykorzystującym wiele laserów jednocześnie, możliwe jest wytwarzanie wielkogabarytowych części silników oraz elementów strukturalnych poszycia. Precyzyjny druk metalowy pozwala na zachowanie rygorystycznych tolerancji wymiarowych, co jest niezbędne w środowiskach, gdzie błąd liczony w mikronach może decydować o bezpieczeństwie całej misji.

Materiały nowej generacji i wyzwania certyfikacyjne

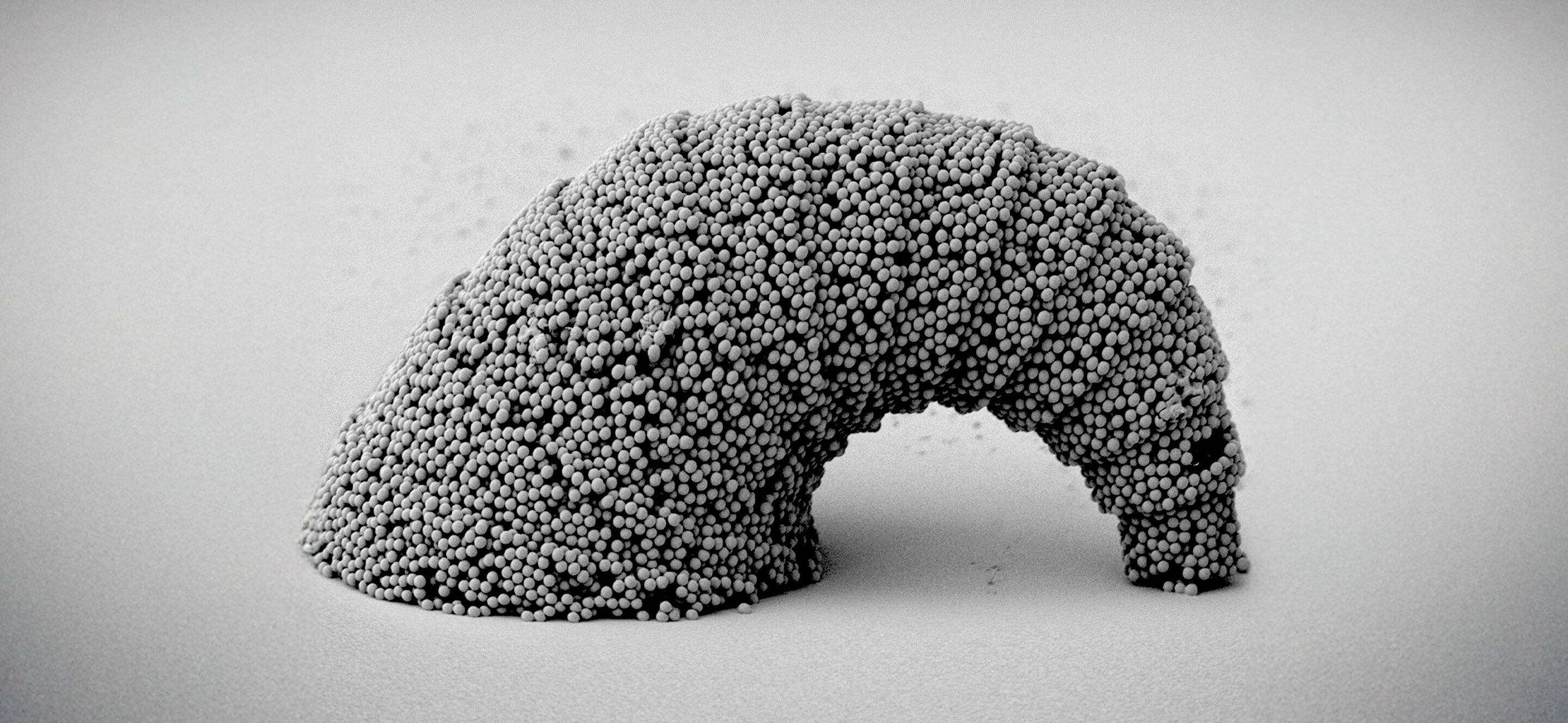

Wprowadzenie druku 3D do regularnej eksploatacji w powietrzu wymagało przełomu w inżynierii materiałowej. Standardowe stopy aluminium czy tytanu zostały uzupełnione o zaawansowane superstopy niklu i kobaltu, które zachowują swoje adekwatności mechaniczne w ekstremalnie wysokich temperaturach. Rozwój sproszkowanych materiałów do druku pozwala na tworzenie komponentów o strukturze wewnętrznej zoptymalizowanej pod kątem odprowadzania ciepła, co jest najważniejsze dla nowoczesnych turbin gazowych.

Cyfrowe bliźniaki i kontrola jakości w czasie rzeczywistym

Jedną z największych barier dla upowszechnienia technologii addytywnych była kwestia powtarzalności i certyfikacji. w tej chwili procesy te wspierane są przez zaawansowane oprogramowanie oraz systemy monitorowania „in-situ”. Sensory zamontowane w komorze roboczej analizują każdą warstwę nakładanego metalu, tworząc cyfrowy zapis procesu. Dzięki temu każda wada jest wykrywana natychmiast, a gotowy element posiada pełną dokumentację jakościową, co znacznie przyspiesza proces dopuszczenia części do lotu przez odpowiednie agencje regulacyjne.

Strategiczne znaczenie dla sektora obronnego

W kontekście obronności, druk 3D z metalu staje się filarem suwerenności technologicznej. Możliwość produkcji części zamiennych bezpośrednio w bazach wojskowych lub na pokładach okrętów zmienia reguły logistyki polowej. Zamiast utrzymywać ogromne magazyny rzadko używanych komponentów, armie mogą przechowywać ich cyfrowe modele i drukować je na żądanie.

Skrócenie łańcucha dostaw i elastyczność operacyjna

Technologie addytywne pozwalają na uniezależnienie się od zewnętrznych dostawców w sytuacjach kryzysowych. Przyspieszenie cyklu od projektu do gotowego produktu pozwala na błyskawiczną modyfikację sprzętu w odpowiedzi na zmieniające się warunki na polu walki. To podejście nie tylko obniża koszty operacyjne, ale przede wszystkim drastycznie skraca czas potrzebny na przywrócenie sprawności uszkodzonym jednostkom, co w warunkach konfliktów zbrojnych ma znaczenie priorytetowe.

1 miesiąc temu

1 miesiąc temu