Rozpoczynając kolejny cykl w kalendarzu branży technologicznej, sektor wytwarzania przyrostowego staje przed wyzwaniami, które jeszcze dekadę temu wydawały się domeną literatury science-fiction. Rok 2026 zapowiada się jako moment przejścia od eksperymentalnych wdrożeń do pełnej dojrzałości systemowej, gdzie druk 3D przestaje być jedynie metodą szybkiego prototypowania, a staje się filarem nowoczesnej infrastruktury przemysłowej. Obserwujemy ewolucję, w której kluczową rolę odgrywa nie tylko sama maszyna, ale przede wszystkim zaawansowana inżynieria materiałowa oraz algorytmy sztucznej inteligencji optymalizujące procesy w czasie rzeczywistym.

Fundamentem zmian jest dążenie do pełnej autonomii systemów produkcyjnych. Współczesne parki maszynowe dążą do integracji pionowej, gdzie od momentu cyfrowego projektu do gotowego, certyfikowanego elementu droga skraca się do minimum. To podejście redefiniuje pojęcia takie jak łańcuch dostaw, stawiając na lokalną mikrofabrykację i elastyczność, która pozwala na błyskawiczne reagowanie na zmienne zapotrzebowanie rynkowe.

Przemysł w duchu gospodarki obiegu zamkniętego

Jednym z najbardziej ambitnych kierunków, w którym podąża branża, jest stworzenie całkowicie zamkniętych pętli produkcyjnych. Tradycyjne technologie addytywne, choć z natury mniej odpadowe niż obróbka skrawaniem, wciąż generowały pewien ślad ekologiczny związany z produkcją filamentów czy żywic. w tej chwili trend ten ulega odwróceniu dzięki systemom zdolnym do bezpośredniego przetwarzania odpadów w surowiec do druku.

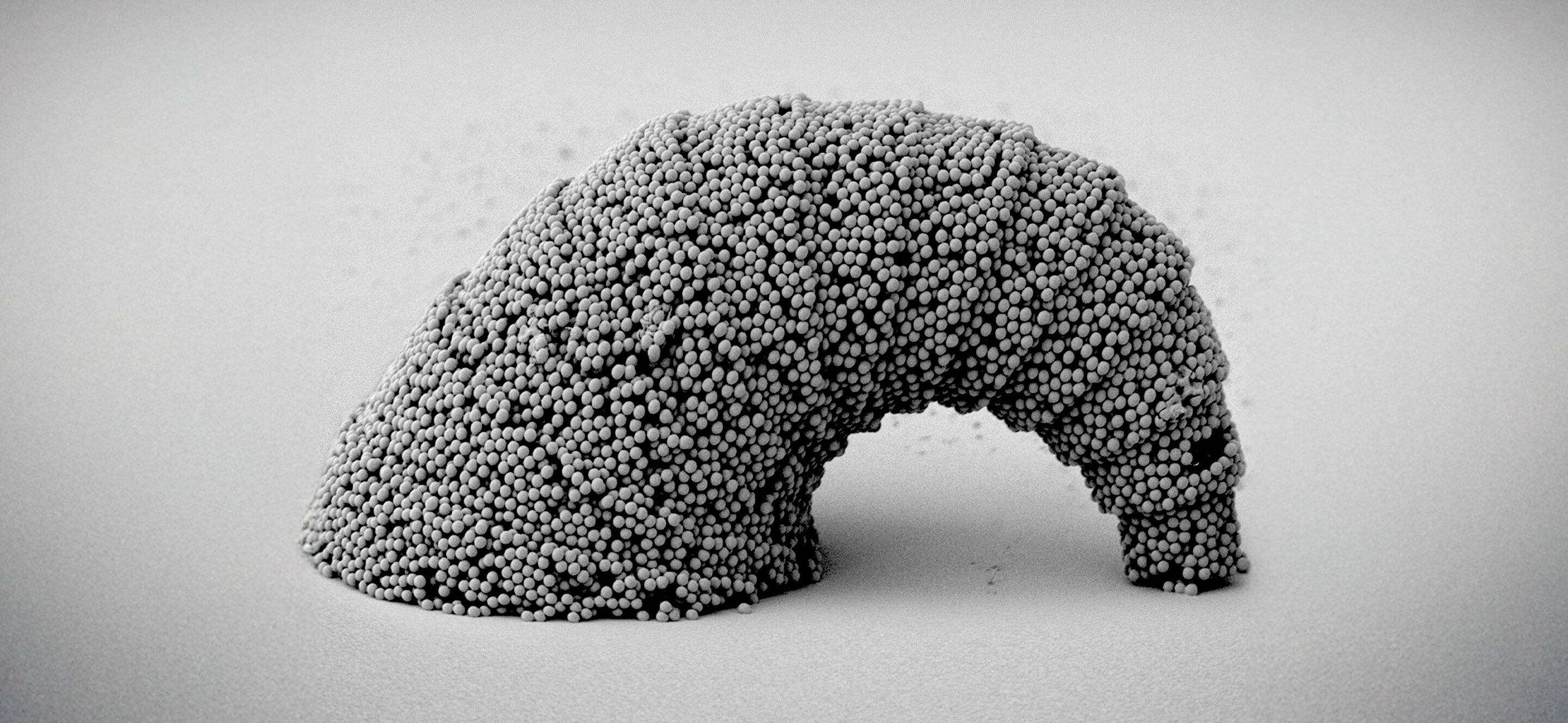

Cyrkularna mikrofabrykacja i nowe materiały

Wizja świata, w którym zużyte opakowania polipropylenowe lub odpady z elektroniki są na miejscu przetwarzane na wysokiej jakości filamenty, staje się rzeczywistością. Dzięki zaawansowanym systemom recyklingu wewnątrz procesowego, zakłady produkcyjne mogą drastycznie ograniczyć zapotrzebowanie na pierwotne materiały do druku. Jednocześnie rozwój biomateriałów i kompozytów wzmacnianych włóknami naturalnymi pozwala na tworzenie części o parametrach mechanicznych dorównujących metalom, przy zachowaniu pełnej biodegradowalności po zakończeniu cyklu życia produktu.

Medycyna i budownictwo: Skala mikro i makro

W obszarze bioprintingu i medycyny rok 2026 przynosi przełom w postaci ekstremalnego skrócenia czasu reakcji. Model „48-godzinnego przepływu pracy” zakłada, iż od momentu wykonania skanów diagnostycznych pacjenta do wszczepienia spersonalizowanego implantu lub wydrukowanego rusztowania tkankowego mijają zaledwie dwie doby. Taka precyzja i tempo są możliwe dzięki pełnej automatyzacji projektowania wspomaganego przez AI oraz certyfikowanym procesom sterylizacji zintegrowanym z drukarką 3D.

Zrównoważone konstrukcje wielkogabarytowe

Równolegle w skali makro technologia addytywna rewolucjonizuje budownictwo. Wykorzystanie nowoczesnych mieszanek betonowych wzmacnianych grafenem oraz niskowęglowych spoiw pozwala na redukcję emisji CO2 o ponad połowę w porównaniu do tradycyjnych metod. Drukarki wielkogabarytowe nie tylko przyspieszają wznoszenie budynków, ale pozwalają na stosowanie geometrii optymalizujących naturalną termoregulację, co przekłada się na niższe koszty eksploatacji gotowych obiektów.

Cyfrowy wątek i sztuczna inteligencja

Sercem nowoczesnego druku 3D staje się oprogramowanie, które pełni rolę inteligentnego łącznika między projektem a wykonaniem. Systemy monitorowania in-situ, wyposażone w dziesiątki czujników, analizują każdą warstwę nakładanego materiału. Dzięki temu możliwe jest uzyskanie komponentów typu „born-qualified”, czyli części, które w momencie opuszczenia komory roboczej posiadają pełną dokumentację jakościową i nie wymagają długotrwałych testów niszczących.

Autonomiczne farmy drukarek i produkcja rozproszona

Przyszłość to także zmiana fizycznej formy urządzeń. Zamiast jednej, potężnej maszyny, coraz częściej będziemy widzieć „farmy” mniejszych, współpracujących ze sobą jednostek. Taka dekoncentracja pozwala na drukowanie obiektów o rozmiarach przekraczających pole robocze pojedynczej drukarki oraz zapewnia niespotykaną dotąd odporność systemu na awarie. Mobilne kontenery produkcyjne, wyposażone w pełne zaplecze addytywne, mogą być dostarczane w miejsca katastrof lub na tereny operacji specjalnych, zapewniając dostęp do części zamiennych i narzędzi w trybie on-demand.

1 miesiąc temu

1 miesiąc temu